Contrairement à une simple estimation, le coût d’une tuyauterie non isolée est une hémorragie financière active, largement sous-évaluée car concentrée sur des points que vous ne regardez pas.

- Les points singuliers (vannes, brides) peuvent représenter jusqu’à 30% des déperditions thermiques totales de votre réseau.

- Un isolant humide ou dégradé ne perd pas seulement en efficacité : il devient un conducteur thermique, accélérant les pertes et la corrosion.

Recommandation : Cessez de subir ces coûts et transformez ce passif dormant en profit. La première étape est un audit thermique ciblé pour quantifier précisément chaque source de perte en euros.

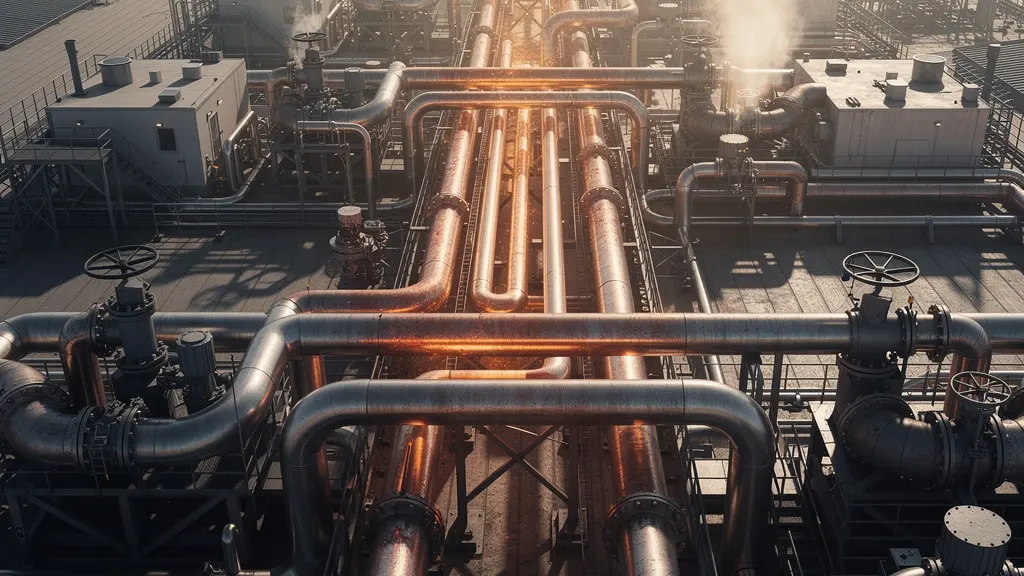

En tant que responsable énergie ou directeur financier, vous savez que les déperditions thermiques sont un poste de coût. Mais la vision reste souvent abstraite. On parle « d’économies d’énergie » comme d’un objectif lointain. La réalité est bien plus brutale et immédiate : chaque section de tuyauterie vapeur non isolée n’est pas une simple inefficacité, c’est un passif financier qui draine activement votre trésorerie, 24 heures sur 24. On estime que sur les réseaux thermiques industriels, les pertes peuvent représenter entre 15 à 40% de l’énergie consommée, mais cette moyenne masque les points de rupture critiques.

L’approche conventionnelle se contente de dire « il faut isoler ». C’est une platitude. La véritable question, celle qui intéresse un décideur, est : « Où perds-je le plus, combien cela me coûte-t-il exactement, et quel est le retour sur investissement le plus rapide ? ». La réponse ne se trouve pas toujours sur les longueurs de tuyaux les plus évidentes, mais souvent dans les détails négligés : les vannes, les brides, les supports et même la qualité de l’isolant existant. Si la véritable clé n’était pas de penser « isolation » mais de raisonner en « audit de passifs thermiques » ? Cet article vous propose un diagnostic précis, transformant chaque image thermique en une ligne sur un bilan comptable. Nous allons quantifier les pertes, comparer les solutions de remédiation en termes de ROI et révéler les coûts cachés de la corrosion et de la dégradation.

Cet article est structuré comme un audit progressif. Nous allons d’abord identifier les coupables souvent ignorés, puis vous donner les clés pour chiffrer l’impact, choisir la bonne solution et enfin, traquer les problèmes plus insidieux comme l’humidité et la corrosion.

Sommaire : Diagnostiquer et chiffrer les hémorragies thermiques de votre réseau

- Pourquoi les vannes et brides non isolées représentent 30% de vos pertes thermiques ?

- Comment calculer les pertes en kWh et en euros à partir d’une image thermique ?

- Calorifugeage matelas ou coquille rigide : quel retour sur investissement rapide ?

- L’oubli des supports de tuyauterie qui agissent comme des radiateurs de dissipation

- Comment détecter les déperditions sur un réseau enterré sans creuser ?

- Pourquoi un isolant humide devient-il un conducteur thermique efficace ?

- Pourquoi la condensation sous isolant est-elle le pire ennemi de vos tuyauteries acier ?

- Combien vous coûte une isolation dégradée sur un réseau vapeur à 10 bar ?

Pourquoi les vannes et brides non isolées représentent 30% de vos pertes thermiques ?

L’attention se porte naturellement sur les grandes longueurs de tuyauterie, laissant les « points singuliers » comme les vannes, les brides ou les filtres sans isolation. C’est une erreur de calcul majeure. Ces éléments, par leur forme complexe et leur masse métallique, agissent comme des dissipateurs de chaleur extrêmement efficaces. Ils sont les premières sources de l’hémorragie énergétique de votre réseau. La quantification de leur impact est alarmante et prouve qu’ils ne sont pas un détail, mais une priorité absolue.

Les chiffres issus d’études de cas concrètes sont sans appel. Il a été démontré qu’une vanne non isolée équivaut à 1,7 m de tuyauterie nue du même diamètre, et une paire de brides à 0,9 m. Appliquons cela à un scénario industriel commun : un réseau vapeur à 121°C avec seulement 10 paires de brides non isolées. Ces quelques points représentent à eux seuls l’équivalent de plus de 6 mètres de tuyau entièrement nu. La conséquence financière directe ? Une perte annuelle estimée à 32 MWh. Isoler ces points singuliers n’est donc pas une optimisation, c’est colmater la fuite la plus importante.

L’argument de la maintenance (« on ne les isole pas car on doit y accéder ») est aujourd’hui obsolète avec l’arrivée des solutions de calorifugeage démontables. Le coût d’opportunité lié à la non-isolation dépasse de très loin le temps gagné lors d’une intervention. Chaque vanne laissée nue est un radiateur que vous payez pour chauffer votre usine, au lieu de transporter cette énergie vers votre process.

Comment calculer les pertes en kWh et en euros à partir d’une image thermique ?

Une image thermique est bien plus qu’une simple photo colorée ; c’est un outil de diagnostic comptable. Elle permet de traduire une température de surface en une perte financière quantifiable. Pour un responsable énergie ou un directeur financier, c’est le moyen de transformer une intuition (« ce tuyau est chaud ») en un argument budgétaire irréfutable (« ce tuyau nous coûte X milliers d’euros par an »). La méthode, bien que basée sur des principes physiques, peut être simplifiée en une approche logique et accessible.

Le principe fondamental est de mesurer l’énergie que la surface « rayonne » dans l’air ambiant. Pour cela, quatre étapes suffisent :

- Mesurer la température de surface : À l’aide d’une caméra thermique, on relève la température exacte de la paroi externe du tuyau, de la vanne ou de la bride. Pour une mesure précise sur des surfaces métalliques réfléchissantes, les professionnels appliquent un patch de ruban adhésif noir à émissivité connue.

- Calculer le différentiel de température (ΔT) : On soustrait la température de l’air ambiant à la température de surface mesurée. Ce ΔT est le « moteur » de la perte de chaleur.

- Estimer la puissance perdue (en Watts) : À l’aide de tables de conversion ou de logiciels spécialisés, on convertit ce ΔT et la surface concernée en une puissance perdue. Cette conversion prend en compte les phénomènes de convection et de rayonnement.

- Calculer le coût annuel : On multiplie la puissance perdue (convertie en kWh) par le nombre d’heures de fonctionnement annuel de l’installation et par le coût de votre kWh. Le résultat est direct : c’est le montant en euros qui s’évapore littéralement chaque année.

Ce calcul, même simplifié, permet de créer une matrice de priorisation. Vous pouvez classer vos points de déperdition non plus par leur taille, mais par leur coût réel, et allouer vos ressources là où le retour sur investissement sera le plus rapide et le plus significatif.

Comme le montre cette technique professionnelle, la précision est la clé. L’utilisation d’un simple carré de scotch noir permet de s’affranchir des problèmes de réflectivité du métal nu et d’obtenir une mesure de température fiable, base de tout calcul de rentabilité.

Calorifugeage matelas ou coquille rigide : quel retour sur investissement rapide ?

Une fois les pertes quantifiées, la question de la solution se pose. Pour les points singuliers et les tuyauteries nécessitant une maintenance régulière, deux grandes familles de calorifugeage s’opposent : les matelas isolants souples et les coquilles rigides traditionnelles. Le choix ne doit pas se faire sur le seul coût d’acquisition, mais sur une analyse du coût total de possession (TCO) et, surtout, sur la rapidité du retour sur investissement (ROI).

Les coquilles rigides (en laine de roche avec une coque en tôle d’aluminium ou inox) sont une solution éprouvée pour les longues sections de tuyauterie droites. Leur coût initial est généralement plus faible. Cependant, leur principal inconvénient réside dans leur rigidité : toute opération de maintenance sur une vanne, un purgeur ou une bride nécessite la destruction partielle ou totale de l’isolation. Le coût de remplacement annule alors rapidement l’économie initiale.

Les matelas isolants, conçus sur mesure, représentent un investissement initial plus élevé. Mais leur conception souple avec des fermetures par sangles et velcros permet un démontage et un remontage en quelques minutes, sans outil spécifique et sans dégradation. C’est là que le calcul de ROI bascule en leur faveur. Pour un point singulier qui nécessite une inspection annuelle, un matelas peut être rentabilisé en 6 à 18 mois, là où une coquille rigide détruite et remplacée chaque année ne sera jamais rentable.

Le tableau suivant, basé sur une analyse comparative des solutions d’isolation, synthétise les critères de décision clés pour un directeur financier.

| Critère | Matelas Isolants | Coquilles Rigides |

|---|---|---|

| Coût initial | Plus élevé (+20-30%) | Standard |

| Facilité de maintenance | Démontage/remontage rapide | Destruction nécessaire |

| Durée de vie | 5 ans avec remplacement facile | 10 ans mais dégradation lors maintenance |

| Résistance température | Jusqu’à 1100°C | Jusqu’à 700°C |

| ROI typique | 6-18 mois | 12-24 mois |

| Détection fuites | Révèle rapidement l’humidité | Peut masquer les fuites |

L’oubli des supports de tuyauterie qui agissent comme des radiateurs de dissipation

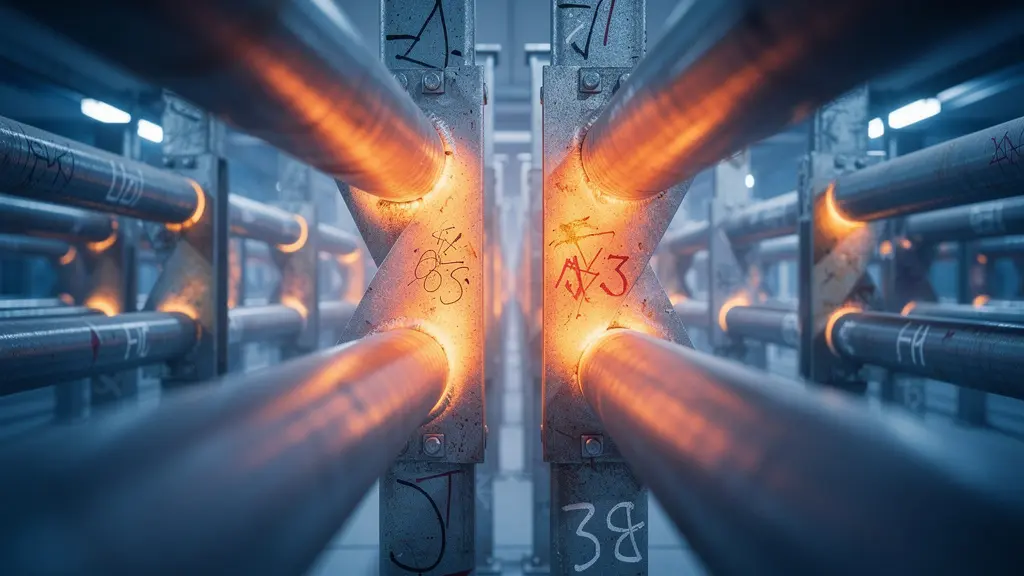

Dans la chasse aux déperditions, il est un coupable discret mais omniprésent : le support de tuyauterie. Ces structures métalliques, indispensables pour maintenir le réseau en place, créent ce que l’on appelle des ponts thermiques. En contact direct avec le tuyau chaud d’un côté et la structure froide du bâtiment de l’autre, ils deviennent de parfaits conducteurs, transformant chaque point de fixation en un petit radiateur qui dissipe l’énergie de votre process.

L’erreur commune est de calorifuger le tuyau jusqu’au support, puis de s’arrêter, laissant le point de contact à nu. La chaleur se propage alors par conduction à travers le métal du support et rayonne dans l’air ambiant. L’addition de ces centaines de « petites » pertes sur l’ensemble d’un site industriel représente une déperdition significative et continue, un véritable passif dormant qui grève votre bilan énergétique. C’est une fuite silencieuse, invisible à l’œil nu mais flagrante sur une image thermique.

La solution consiste à traiter la source du problème : la continuité thermique. Des solutions de rupture de pont thermique existent. Il s’agit d’insérer des matériaux isolants et résistants à la compression entre le tuyau et son support. Ces « coussins » isolants empêchent la chaleur de s’échapper par le support, forçant l’énergie à rester dans le fluide caloporteur, là où elle est utile. L’investissement dans ces dispositifs est rapidement rentabilisé par les économies d’énergie générées, sans compter la contribution à la sécurité en réduisant les points de contact brûlants accessibles au personnel.

Cette visualisation artistique met en évidence le phénomène : le support n’est plus un simple élément de structure, mais bien un radiateur involontaire. Il siphonne l’énergie du tuyau et la diffuse inutilement. Traiter ces ponts thermiques est un « quick win » souvent négligé dans les programmes d’efficacité énergétique.

Comment détecter les déperditions sur un réseau enterré sans creuser ?

Les réseaux de chaleur ou de vapeur enterrés posent un défi de taille : comment diagnostiquer une fuite ou une défaillance de l’isolation sans entreprendre de coûteux et perturbants travaux d’excavation ? Heureusement, les technologies modernes offrent un arsenal de méthodes non destructives pour « voir » sous terre et localiser précisément les anomalies. Ces techniques transforment une opération hasardeuse en une intervention chirurgicale ciblée.

L’objectif est de repérer les signatures d’une déperdition : une émission de chaleur anormale ou le son d’une fuite. Voici les principales options disponibles pour un audit de réseau enterré :

- Thermographie aérienne par drone : C’est la méthode la plus rapide pour cartographier de longues distances. Un survol, idéalement à l’aube lorsque le sol est froid et le contraste thermique maximal, permet de visualiser le tracé du réseau. Les zones de fuite ou de défaut d’isolation apparaissent comme des lignes ou des taches chaudes à la surface du sol.

- Détection acoustique : En cas de fuite de vapeur ou d’eau sous pression, le fluide s’échappant génère un sifflement ou une vibration. Des microphones de sol ultra-sensibles, placés à intervalles réguliers le long du tracé, peuvent « écouter » ces bruits et, par corrélation, trianguler l’emplacement exact de la fuite.

- Caméra thermique au sol : Pour une analyse plus fine, un opérateur peut scanner méthodiquement le parcours du réseau avec une caméra thermique portable. Cette méthode est plus lente mais offre une meilleure résolution pour identifier des pertes plus faibles.

- Fibre optique DTS (Distributed Temperature Sensing) : Pour les réseaux neufs ou stratégiques, une fibre optique peut être installée le long de la tuyauterie. Elle agit comme un capteur de température continu sur des kilomètres, fournissant un profil thermique en temps réel et alertant immédiatement de la moindre anomalie.

- Inspection par caméra endoscopique : Si des points d’accès (regards, vannes) existent, de petites caméras flexibles peuvent être introduites dans les canalisations ou les gaines pour une inspection visuelle directe de l’état interne de l’isolation et des tuyaux.

Le choix de la méthode dépend de la longueur du réseau, du type de fluide transporté et du niveau de précision requis. Souvent, une combinaison de techniques (par exemple, un repérage par drone suivi d’une confirmation acoustique) offre le meilleur compromis entre coût et efficacité.

Pourquoi un isolant humide devient-il un conducteur thermique efficace ?

L’une des croyances les plus dangereuses en matière d’isolation est de penser qu’un calorifuge, une fois installé, est efficace pour toujours. Un isolant dégradé, et plus particulièrement un isolant gorgé d’eau, ne devient pas seulement moins performant : il s’inverse pour devenir un conducteur, accélérant les pertes de chaleur au lieu de les freiner. C’est un scénario catastrophe où la « solution » devient une partie active du problème.

Le principe de l’isolation thermique repose sur l’emprisonnement d’air sec et immobile dans une structure fibreuse ou cellulaire (laine de roche, fibre de verre…). L’air est un excellent isolant. Mais lorsque l’eau s’infiltre dans cette structure, elle remplace l’air. Comme le rappelle un expert du domaine, ce changement est radical.

L’eau, 25 fois plus conductrice que l’air, détruit le principe même de l’isolation.

– Expert thermique industriel, Guide technique Cegibat – Économies en chaufferies vapeur

L’eau chasse l’air des interstices du matériau, créant un pont thermique continu sur toute la surface humide. Le tuyau chaud est alors en contact avec de l’eau, qui transfère très efficacement la chaleur vers l’enveloppe extérieure du calorifuge. Le résultat ? La température de surface de l’isolant augmente considérablement, et les pertes par rayonnement et convection s’envolent. Dans les cas extrêmes, un isolant saturé perd toute son efficacité. Pire encore, il peut dissiper plus de chaleur qu’un tuyau nu en raison de sa surface de contact avec l’air, plus grande et plus sombre.

L’humidité peut provenir de multiples sources : une tôle de protection endommagée laissant passer la pluie, de la condensation, une fuite de vapeur voisine ou un nettoyage à haute pression. Inspecter visuellement (tâches, déformation) et thermographiquement (zones froides anormales sur un réseau chaud, signe d’évaporation) l’état de ses calorifuges est donc une action de maintenance préventive essentielle pour éviter que votre investissement en isolation ne se transforme en un accélérateur de pertes.

Pourquoi la condensation sous isolant est-elle le pire ennemi de vos tuyauteries acier ?

Si l’humidité dans l’isolant d’un réseau chaud est un désastre énergétique, son apparition sur un réseau froid (comme l’eau glacée) déclenche une bombe à retardement : la Corrosion Sous Isolant (CSI ou CUI en anglais). Ce phénomène insidieux est l’une des principales causes de défaillance prématurée des tuyauteries en acier, transformant un problème d’efficacité en un risque majeur pour la sécurité et l’intégrité des actifs.

Sur un réseau froid, l’isolation a un double rôle : limiter le réchauffement du fluide et empêcher la condensation. L’air ambiant contient de la vapeur d’eau qui, au contact de la surface froide du tuyau, se condense pour former des gouttelettes. Un bon calorifuge maintient la température de sa surface extérieure au-dessus du point de rosée de l’air. Mais si le système d’isolation n’est pas parfaitement étanche, l’humidité de l’air s’infiltre et se condense directement sur le tuyau, piégée sous l’isolant. C’est le début de la CUI.

L’acier, l’eau et l’oxygène piégés créent une cellule de corrosion parfaite, invisible de l’extérieur. Le processus est d’autant plus agressif que l’eau reste confinée, renouvelant constamment l’attaque sur le métal. Les conséquences sont multiples :

- Réduction de la durée de vie de l’actif : La corrosion amincit la paroi du tuyau jusqu’à la perforation.

- Risques de sécurité : Une fuite soudaine sur un réseau d’ammoniac ou de glycol peut avoir des conséquences graves. Même pour l’eau, les sols rendus glissants sont un danger.

- Coûts de réparation exorbitants : Remplacer une section de tuyauterie corrodée est bien plus coûteux que l’investissement initial dans une isolation adéquate.

La prévention est donc la seule stratégie viable. Elle repose sur une mise en œuvre rigoureuse du système d’isolation, notamment l’installation d’un pare-vapeur continu et parfaitement étanche sur toute la surface de l’isolant, avec un soin particulier aux jonctions et aux points singuliers. L’utilisation de matelas démontables permet également des inspections régulières pour vérifier l’absence d’humidité sur le tuyau.

À retenir

- Les points singuliers (vannes, brides) sont responsables d’une part disproportionnée des pertes thermiques (jusqu’à 30%).

- Une image thermique n’est pas qu’une photo : c’est un outil pour convertir une température en un coût financier annuel précis.

- La CUI (Corrosion Sous Isolant) est un risque majeur pour l’intégrité des actifs, transformant un problème d’énergie en un problème de sécurité et de maintenance lourde.

Combien vous coûte une isolation dégradée sur un réseau vapeur à 10 bar ?

Nous avons vu les points de fuite et les modes de dégradation. Il est temps de synthétiser et de mettre un chiffre final sur l’impact d’une seule défaillance. Prenons le cas le plus extrême mais tristement commun : une petite fuite de vapeur ou un défaut majeur d’isolation sur un réseau haute pression. L’ordre de grandeur des pertes change radicalement et atteint des niveaux qui devraient alarmer n’importe quel directeur financier.

Considérons un réseau vapeur à 7 bars, fonctionnant 8400 heures par an. Selon les calculs d’experts du secteur, un simple orifice de 5 millimètres de diamètre (la taille d’un petit pois) sur ce réseau peut engendrer une perte énergétique stupéfiante de 800 MWh par an. En se basant sur un coût moyen du MWh, cette unique petite fuite peut représenter une perte sèche de plusieurs dizaines de milliers d’euros chaque année. Ce n’est plus une inefficacité, c’est un poste de dépense à part entière qui finance le chauffage de l’atmosphère.

Cette hémorragie financière justifie à elle seule la mise en place d’un programme d’audit et de maintenance proactif. Attendre la panne ou la facture énergétique annuelle pour réagir est une stratégie perdante. La mise en place d’un plan d’auto-diagnostic simple permet d’identifier les zones les plus critiques avant qu’elles n’atteignent de telles proportions.

Plan d’action : Votre auto-diagnostic en 5 étapes

- Inspection visuelle : Parcourez vos réseaux et repérez activement les isolants visiblement endommagés, affaissés, ou présentant des traces d’humidité. Cherchez les panaches de vapeur, même légers.

- Contrôle thermographique ciblé : Utilisez une caméra thermique pour scanner les zones suspectes, les points singuliers et les supports de tuyauterie. Toute température de surface anormalement élevée est un signal d’alerte.

- Vérification des purgeurs vapeur : Des purgeurs défaillants peuvent fuir en continu. Utilisez une caméra thermique ou un équipement à ultrasons pour contrôler leur bon fonctionnement. C’est un gisement d’économies majeur.

- Calcul du coût des pertes : Appliquez la méthode de calcul pour chiffrer en euros chaque anomalie identifiée. Hiérarchisez les actions en fonction de leur impact financier.

- Évaluation du ROI des réparations : Évaluez le coût de la réparation ou du remplacement de l’isolation défaillante. Dans la majorité des cas, le retour sur investissement est inférieur à 2 ans, et souvent moins d’un an pour les points critiques.

Votre réseau de tuyauterie n’est pas une simple infrastructure, c’est un actif qui doit être performant. Mettre en place un programme d’audit et de maintenance du calorifugeage n’est pas une dépense, c’est l’un des investissements les plus rentables que vous puissiez faire pour améliorer votre efficacité opérationnelle et votre bilan écologique.