Une isolation dégradée ne se chiffre pas seulement en pertes énergétiques, mais en un coût total de négligence incluant risques opérationnels et opportunités manquées.

- La mesure précise des pertes thermiques sur des surfaces métalliques brillantes est impossible sans une correction de l’émissivité.

- La condensation sous isolant (CSI) engendre un risque de corrosion structurelle bien plus coûteux qu’une simple surconsommation de combustible.

Recommandation : Mettez en place une méthodologie d’audit systématique pour transformer les points de déperdition en projets d’investissement à retour sur investissement rapide, souvent inférieur à un an.

En tant que responsable énergie, la vision d’un panache de vapeur s’échappant d’une tuyauterie est une anomalie que vous ne tolérez pas. Pourtant, des pertes bien plus insidieuses et coûteuses se cachent sous des calorifuges d’apparence intacte. La question n’est plus de savoir *si* une isolation dégradée coûte cher, mais de savoir *comment* quantifier ce coût avec une précision suffisante pour justifier une action corrective auprès de votre direction. La plupart des approches se contentent d’estimer les déperditions, en négligeant des facteurs critiques comme les erreurs de mesure thermographique ou les coûts induits par la corrosion.

L’approche conventionnelle consiste à pointer une caméra thermique et à conclure à une perte. Cependant, cette méthode est souvent erronée. La véritable expertise d’un auditeur en efficacité énergétique ne réside pas dans la détection d’un point chaud, mais dans sa capacité à le traduire en un argumentaire financier irréfutable. Cela implique de maîtriser les subtilités de la mesure, de comprendre la physique des matériaux et de modéliser l’ensemble des coûts, y compris ceux qui ne figurent pas sur la facture de gaz.

Cet article propose une méthodologie d’audit structurée. Nous dépasserons le simple constat pour explorer comment cartographier les pertes sur un réseau étendu, comment déjouer les pièges de la mesure sur tôle brillante et, surtout, comment transformer une image thermique en un calcul de retour sur investissement (ROI). L’objectif est de vous fournir les outils pour passer d’une gestion réactive des pannes à une stratégie proactive d’optimisation énergétique, basée sur des données fiables et une priorisation économique intelligente.

Sommaire : Évaluation complète des pertes sur un réseau vapeur industriel

- Pourquoi un isolant humide devient-il un conducteur thermique efficace ?

- Comment cartographier les pertes thermiques sur un réseau de 5km de long ?

- Laine de roche ou verre cellulaire : quel isolant résiste mieux aux inspections thermiques ?

- Le piège de la « tôle brillante » qui renvoie votre propre chaleur au lieu de celle du tuyau

- Comment calculer les pertes en kWh et en euros à partir d’une image thermique ?

- Pourquoi la condensation sous isolant est-elle le pire ennemi de vos tuyauteries acier ?

- Comment prioriser les réparations d’isolation selon le ROI (Temps de retour) ?

- Combien vous coûte réellement ce mètre de tuyauterie vapeur non isolé ?

Pourquoi un isolant humide devient-il un conducteur thermique efficace ?

Le principe fondamental d’un isolant thermique, comme une laine minérale, est de piéger de l’air sec. L’air est un excellent isolant avec une faible conductivité thermique. Cependant, lorsque l’eau s’infiltre dans la structure fibreuse de l’isolant, elle remplace l’air. Le problème majeur est que l’eau conduit la chaleur 23 fois plus efficacement que l’air. Un isolant gorgé d’eau perd donc sa fonction première et se transforme paradoxalement en un pont thermique, un « conducteur » qui accélère les déperditions vers l’extérieur.

Cette dégradation n’est pas instantanée, mais suit un processus insidieux en plusieurs étapes. La maîtrise de ce phénomène est essentielle pour comprendre l’urgence d’une intervention. Le cycle de dégradation se déroule généralement comme suit :

- Infiltration initiale : L’eau pénètre dans le système d’isolation via une brèche dans le revêtement de tôle (le calorifuge) ou une défaillance du pare-vapeur. Il peut s’agir d’un joint mal scellé, d’un impact mécanique ou de la simple usure.

- Migration par capillarité : Une fois à l’intérieur, l’humidité ne reste pas localisée. Elle se propage à travers l’isolant fibreux par effet de mèche, contaminant des zones bien plus larges que le point d’entrée initial.

- Cycle évaporation-condensation : Sur un réseau chaud, l’eau infiltrée s’évapore au contact du tuyau. Cette vapeur migre vers les zones plus froides de l’isolant (vers l’extérieur) où elle condense, étendant ainsi la zone humide et dégradée. Ce cycle auto-entretenu accélère la destruction de la performance de l’ensemble du système.

Ignorer un isolant humide, c’est donc accepter qu’une petite défaillance se transforme en une perte énergétique majeure sur des mètres, voire des dizaines de mètres de tuyauterie. La détection précoce de l’humidité est donc un enjeu capital pour la maintenance de la performance thermique.

Comment cartographier les pertes thermiques sur un réseau de 5km de long ?

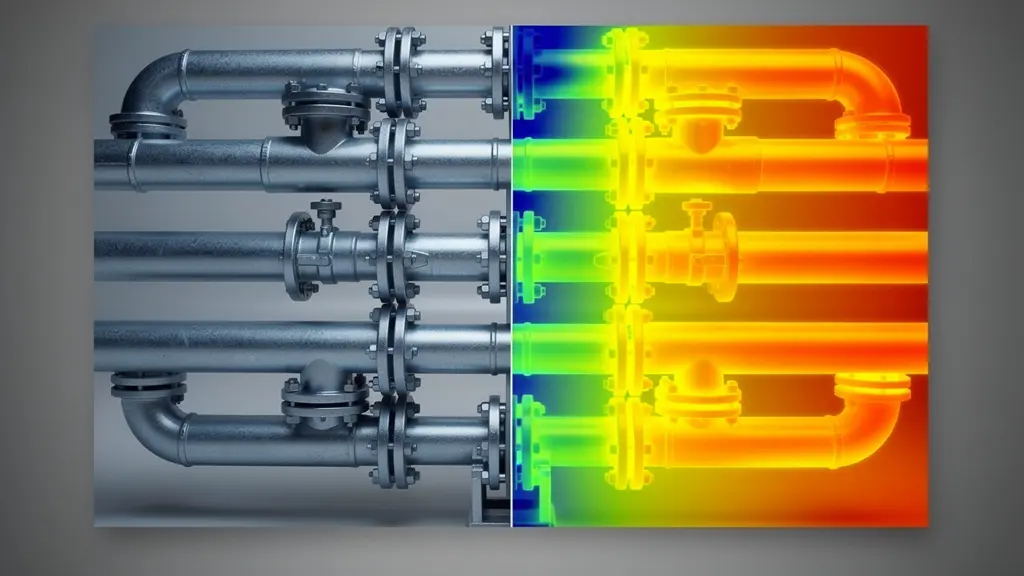

Inspecter manuellement chaque mètre d’un réseau de plusieurs kilomètres est une tâche prohibitive en termes de temps et de coût. Pour un responsable énergie, l’enjeu est d’obtenir une vision globale et hiérarchisée des défaillances sans immobiliser ses équipes pendant des semaines. La thermographie infrarouge est l’outil de choix, mais sa mise en œuvre doit être stratégique. L’approche la plus efficace est souvent une méthodologie hybride, combinant la rapidité d’une inspection par drone avec la précision d’une analyse au sol.

La première phase consiste en un survol par drone équipé d’une caméra thermique. Cette étape permet de « débroussailler » le terrain rapidement et d’identifier les zones critiques, les points chauds les plus évidents qui signalent des défauts d’isolation majeurs. Cette vue d’ensemble est inestimable pour prioriser les efforts. Ensuite, un technicien se déplace au sol pour investiguer en détail les anomalies détectées par le drone, réalisant des mesures précises et qualifiant la nature du défaut. Cette combinaison permet d’optimiser les ressources tout en garantissant une analyse fine.

La finalité de cette cartographie est de créer un véritable « jumeau numérique thermique » de votre réseau. En superposant les données thermographiques à un plan ou un modèle 3D de l’installation, vous visualisez instantanément les priorités. Le tableau suivant compare les approches pour un réseau de 5km :

| Méthode | Couverture | Précision | Coût |

|---|---|---|---|

| Drone thermique | 5km en 2h | ±2°C | Modéré |

| Inspection manuelle | 500m/jour | ±0,5°C | Élevé |

| Méthode hybride | 5km en 1 jour | ±0,5°C sur zones critiques | Optimisé |

Opter pour une méthode hybride n’est pas seulement un gain de temps, c’est une décision stratégique qui permet de concentrer les efforts d’analyse là où l’impact financier est le plus important. Cette cartographie devient alors le document de référence pour planifier les interventions de maintenance et suivre les gains obtenus après réparation.

Laine de roche ou verre cellulaire : quel isolant résiste mieux aux inspections thermiques ?

Le choix de l’isolant n’est pas anodin, il a un impact direct sur la durabilité de la performance thermique du réseau. Au-delà de leur conductivité thermique initiale, les matériaux doivent être évalués sur leur capacité à résister aux contraintes du milieu industriel : humidité, vibrations et manipulations lors des inspections. Souvent, la durée de vie conventionnelle de 5 ans pour les matelas isolants industriels est une estimation optimiste si le mauvais matériau est choisi pour l’application.

La laine de roche est très répandue pour son excellent rapport performance/coût et sa bonne tenue aux hautes températures. Cependant, sa structure fibreuse la rend vulnérable à deux facteurs :

- La compression : Lors d’inspections où le calorifuge est démonté puis remonté, ou simplement si un opérateur marche dessus, la laine de roche peut être compressée. Un isolant compressé perd de son épaisseur, et donc de sa résistance thermique. Les fibres écrasées ne piègent plus l’air aussi efficacement.

- L’humidité : Comme vu précédemment, sa nature fibreuse favorise la migration de l’eau par capillarité. Même si elle est hydrophobe en surface, une infiltration massive la dégradera rapidement.

Le verre cellulaire, quant à lui, présente un profil très différent. Composé de millions de cellules de verre hermétiquement closes, il est totalement imperméable à l’eau et à la vapeur d’eau. Sa structure rigide lui confère une très haute résistance à la compression. On peut marcher sur une tuyauterie isolée au verre cellulaire sans altérer ses propriétés. Cette robustesse le rend particulièrement adapté aux environnements difficiles et aux zones nécessitant des inspections fréquentes. Son principal inconvénient réside dans son coût initial plus élevé et une mise en œuvre qui demande plus de rigueur.

Le choix n’est donc pas binaire. La laine de roche reste une excellente solution pour des lignes longues, droites et peu sujettes aux interventions. Le verre cellulaire sera privilégié pour les points singuliers (vannes, brides), les zones à fort risque d’infiltration d’eau ou les supports de tuyauterie où la résistance à la compression est un critère non-négociable pour éviter les ponts thermiques.

Le piège de la « tôle brillante » qui renvoie votre propre chaleur au lieu de celle du tuyau

Voici l’erreur la plus fréquente et la plus coûteuse lors d’un audit thermographique : mesurer la température d’une surface métallique brillante (aluminium, inox) et prendre cette valeur pour argent comptant. Une caméra thermique ne mesure pas directement la température, mais le rayonnement infrarouge émis par une surface. Or, la capacité d’un matériau à émettre ce rayonnement est appelée émissivité. Une surface parfaitement noire (un « corps noir » théorique) a une émissivité de 1. Une surface parfaitement réfléchissante (un miroir parfait) a une émissivité proche de 0.

Une tôle de calorifugeage en aluminium ou en inox a une très faible émissivité (souvent entre 0,1 et 0,3). Cela signifie qu’elle émet très peu son propre rayonnement thermique. En revanche, elle réfléchit très bien le rayonnement environnant. Lorsque vous visez cette tôle avec votre caméra, vous ne mesurez pas la chaleur qui la traverse depuis le tuyau, mais principalement le rayonnement infrarouge de votre propre corps, du ciel, ou d’un équipement voisin, qui se réfléchit sur la tôle. Le résultat est une température affichée complètement fausse, massivement sous-estimée, qui vous fait conclure à tort que l’isolation est performante.

Pour contourner ce piège et obtenir une mesure fiable, il est impératif d’utiliser une technique de correction d’émissivité. La méthode la plus simple et efficace sur le terrain est celle du « patch » à haute émissivité.

Plan d’action : La technique du patch correcteur d’émissivité

- Nettoyer : Dégraisser et nettoyer une petite zone de 10×10 cm sur la tôle métallique brillante que vous souhaitez mesurer.

- Appliquer : Coller sur cette zone un morceau de ruban adhésif d’électricien noir (émissivité connue ~0,95) ou appliquer une couche de peinture spéciale haute émissivité.

- Stabiliser : Attendre environ 10 à 15 minutes pour que la température du patch s’équilibre avec celle de la surface métallique sous-jacente.

- Mesurer : Régler l’émissivité de votre caméra sur 0,95 et mesurer la température sur le patch. Cette valeur est maintenant une représentation fiable de la température de surface réelle de la tôle.

- Analyser : Utilisez cette température corrigée pour vos calculs de pertes thermiques. La différence avec la mesure initiale sur la tôle brillante est souvent spectaculaire.

Cette procédure simple mais rigoureuse est la différence entre un rapport d’audit amateur, qui masque les problèmes, et une analyse professionnelle qui révèle les véritables gisements d’économies d’énergie.

Comment calculer les pertes en kWh et en euros à partir d’une image thermique ?

Une fois que vous disposez d’une température de surface fiable (T_surf), grâce à la technique du patch correcteur par exemple, vous pouvez la convertir en une perte financière annuelle. Ce calcul, fondamental dans tout audit ISO 50001, transforme une observation technique en un argument économique. Le processus se décompose en cinq étapes logiques, permettant de passer de l’image au bilan chiffré.

La formule clé est celle du transfert de chaleur par convection et rayonnement, souvent simplifiée pour les applications de terrain. Elle permet de calculer la puissance perdue (en Watts) à partir de la différence de température entre la surface du calorifuge et l’air ambiant. Cette puissance, rapportée à la durée de fonctionnement de l’installation, donne l’énergie perdue en kWh, qui peut ensuite être valorisée au coût marginal de production de la vapeur.

Voici la méthodologie de calcul détaillée, étape par étape :

- Extraire la température de surface (T_surf) : À partir de votre image thermique corrigée, déterminez la température moyenne en °C de la zone défectueuse. Mesurez également la température ambiante (T_amb).

- Calculer la puissance perdue (Q) en Watts : Appliquez la formule de perte thermique : Q = h × A × (T_surf – T_amb).

- A est la surface de la zone défectueuse en m².

- h est le coefficient de transfert thermique combiné (convection + rayonnement) en W/(m².K). Pour une première approche, une valeur de 10 W/(m².K) est souvent utilisée en milieu industriel calme.

- Convertir en énergie annuelle (E) en kWh : Multipliez la puissance par le nombre d’heures de fonctionnement annuel de la ligne vapeur. Par exemple, pour une usine fonctionnant en 3×8, on peut prendre 8000 heures/an. E (kWh) = (Q (W) / 1000) × 8000 (h).

- Calculer le coût annuel : Multipliez l’énergie perdue (E) par le coût marginal de votre kWh thermique (vapeur). Si produire 1 MWh de vapeur vous coûte 50 €, alors le coût du kWh est de 0,05 €.

- Exemple concret : Pour 1m² de calorifuge à 70°C dans un local à 20°C (ΔT=50K), la perte est de 10 x 1 x 50 = 500W. Sur 8000h, cela représente (0,5kW x 8000h) = 4000 kWh/an. À 0,05€/kWh, cette unique petite zone vous coûte 200€ par an.

Cette méthode, bien que simplifiée, fournit une estimation robuste et défendable des enjeux financiers. C’est le langage que votre direction financière comprendra et qui justifiera l’investissement dans des travaux d’isolation.

Pourquoi la condensation sous isolant est-elle le pire ennemi de vos tuyauteries acier ?

Si la perte énergétique est le symptôme visible d’une isolation dégradée, la Corrosion Sous Isolant (CSI), ou CUI (Corrosion Under Insulation) en anglais, est la maladie silencieuse qui ronge l’intégrité de vos installations. Ce phénomène est particulièrement redoutable car il se produit à l’abri des regards, sous le calorifuge. Comme le confirment unanimement les experts, la corrosion sous isolant (CSI) représente un risque majeur pour les tuyauteries métalliques, pouvant mener à des fuites, des arrêts de production non planifiés, voire des accidents graves.

Le mécanisme est simple mais dévastateur. Lorsque l’eau s’infiltre et reste piégée contre la surface chaude du tuyau en acier, trois conditions sont réunies pour une corrosion accélérée :

- La présence d’eau (l’électrolyte) : L’humidité infiltrée ou condensée fournit le milieu nécessaire aux réactions électrochimiques de la corrosion.

- La présence d’oxygène : L’oxygène dissous dans l’eau agit comme agent oxydant.

- Une température élevée : La chaleur du tuyau vapeur accélère de manière exponentielle la vitesse des réactions de corrosion. La plage de 50°C à 150°C est particulièrement critique pour l’acier au carbone.

Le danger de la CSI est qu’elle n’est pas uniforme. Elle se développe souvent sous forme de piqûres, réduisant localement l’épaisseur du métal jusqu’à la perforation. Une tuyauterie qui semble saine en apparence peut être sur le point de rompre. Le coût d’une défaillance due à la CSI est sans commune mesure avec celui des pertes thermiques : il inclut les coûts de réparation d’urgence, la perte de production pendant l’arrêt, et les risques pour la sécurité du personnel. Prévenir la pénétration d’eau dans le système d’isolation n’est donc pas seulement un enjeu d’efficacité énergétique, c’est une stratégie de gestion des risques industriels et de pérennisation des actifs.

À retenir

- Un isolant humide perd sa fonction première : l’eau qu’il contient conduit la chaleur 23 fois plus que l’air qu’elle remplace.

- La mesure thermographique sur tôle brillante est fausse par défaut et requiert une correction d’émissivité pour être exploitable.

- Le coût de la corrosion sous isolant (CSI) dépasse largement celui des seules pertes énergétiques, menaçant l’intégrité structurelle de l’installation.

Comment prioriser les réparations d’isolation selon le ROI (Temps de retour) ?

Face à une cartographie révélant des dizaines, voire des centaines de défauts d’isolation, la question n’est pas de tout réparer, mais de savoir par où commencer pour maximiser l’impact financier. Un audit efficace ne se contente pas de lister les problèmes ; il fournit une feuille de route hiérarchisée. La méthode la plus rationnelle pour cela est de classer chaque action corrective en fonction de son retour sur investissement (ROI). L’expérience montre que la plupart des investissements en isolation ont un temps de retour inférieur à 1 an, ce qui en fait des projets extrêmement attractifs.

Pour chaque défaut identifié, vous devez estimer deux variables : le coût de la réparation (fournitures + main-d’œuvre) et le gain annuel généré (les euros économisés par an, calculés comme vu précédemment). Le ROI en années est simplement : Coût de la réparation / Gain annuel. Un projet avec un ROI de 0,5 signifie qu’il sera rentabilisé en 6 mois. Cette approche purement financière est souvent affinée par un critère d’opportunité : la facilité d’intervention.

La matrice de priorisation « Impact / Facilité » est un outil de décision visuel et puissant pour classer les actions :

| Quadrant | Impact énergétique | Facilité d’intervention | Priorité |

|---|---|---|---|

| Quick Wins | Élevé (>20%) | Haute (accessibilité directe) | 1 – Immédiate |

| Projets Stratégiques | Élevé (>20%) | Basse (arrêt nécessaire) | 2 – Planifiée |

| Améliorations de confort | Bas (<10%) | Haute | 3 – Opportuniste |

| À planifier | Bas (<10%) | Basse | 4 – Long terme |

Votre objectif est de vous concentrer en priorité sur les « Quick Wins » : les défauts à fort impact énergétique qui sont faciles et peu coûteux à réparer. Il s’agit typiquement de vannes non isolées ou de sections de tuyauterie accessibles. Les « Projets Stratégiques », bien que très rentables, nécessitent une planification (par exemple, lors d’un arrêt technique programmé). Cette matrice transforme une longue liste de problèmes en un plan d’action clair, phasé et économiquement justifié.

Combien vous coûte réellement ce mètre de tuyauterie vapeur non isolé ?

Aborder la question du coût d’une isolation défaillante uniquement sous l’angle de la perte énergétique directe est une vision réductrice. Le chiffre est déjà parlant : les études montrent jusqu’à 20% de pertes de chaleur sur les réseaux de distribution vapeur mal isolés. Mais pour construire un argumentaire complet, un auditeur doit considérer le « coût total de la négligence ». Ce coût se décompose en quatre catégories distinctes, dont certaines sont souvent ignorées alors qu’elles pèsent lourd dans le bilan global.

Le coût réel d’un mètre de tuyauterie mal isolé est la somme de pertes visibles et de risques cachés. Chaque catégorie doit être évaluée pour prendre la pleine mesure de l’enjeu et justifier l’urgence d’une action corrective. Cette vision holistique est la clé pour transformer une dépense de maintenance en un investissement stratégique pour la pérennité et la performance de l’usine.

Voici la décomposition de ce coût total :

- Coût Direct : C’est la perte énergétique quantifiable, calculée en kWh/an et valorisée en euros, comme nous l’avons détaillé. C’est la partie émergée de l’iceberg.

- Coûts Indirects : Une tuyauterie non isolée agit comme un radiateur géant. Cela peut entraîner une surchauffe des locaux, augmentant la charge sur les systèmes de ventilation ou de climatisation. De plus, une vapeur qui perd en température peut affecter le rendement des process en aval qui nécessitent une qualité de vapeur spécifique.

- Coûts de Risque : Ce sont les coûts potentiels les plus élevés. Une surface de tuyauterie dépassant les 60°C représente un risque de brûlure pour le personnel et une non-conformité sécurité. Plus grave encore, le risque de défaillance structurelle par Corrosion Sous Isolant (CSI) peut engendrer des coûts d’arrêt et de réparation exorbitants.

- Coût d’Opportunité Manquée : Ne pas isoler, c’est aussi refuser de l’argent. Les travaux d’isolation thermique sont éligibles aux Certificats d’Économies d’Énergie (CEE), via des fiches d’opérations standardisées comme l’IND-UT-131 en France. Ces aides peuvent couvrir une part significative de l’investissement initial, rendant le ROI encore plus rapide.

En définitive, la question initiale « Combien coûte ce défaut ? » se transforme. La bonne question, celle d’un stratège de l’énergie, est : « Combien nous coûte-t-il de ne pas agir maintenant, en considérant l’ensemble des risques et des opportunités ? ». La réponse est presque toujours la même : l’inaction est l’option la plus chère.

L’évaluation précise des déperditions thermiques n’est pas une simple curiosité technique ; c’est un levier de performance économique et de gestion des risques. L’étape suivante pour tout responsable énergie consiste à appliquer cette méthodologie d’audit pour quantifier précisément ses propres gisements d’économies et présenter un plan d’action chiffré et priorisé à sa direction.