La surchauffe d’un roulement n’est pas qu’une question de température absolue, mais de lecture des paradoxes thermiques que seule une analyse experte peut décrypter.

- Un excès de graisse provoque une surchauffe immédiate et temporaire (churning), un signal souvent mal interprété.

- Un roulement sous-chargé peut chauffer autant qu’un roulement surchargé à cause du phénomène de glissement (skidding).

- La zone de mesure (la zone de charge) est plus critique que la valeur de température brute affichée sur le carter.

Recommandation : Abandonnez les seuils d’alarme fixes au profit d’une surveillance des dérives de température par rapport à une signature thermique de référence, établie en conditions de fonctionnement normales.

Pour un technicien de maintenance, le silence d’une machine tournante est une mélodie rassurante. Un bruit suspect, une vibration anormale, et c’est tout un processus de production qui peut être menacé. La crainte d’une casse de roulement, avec l’arrêt machine et les coûts associés, est une pression constante. Face à cela, la maintenance prédictive est devenue une alliée incontournable. On sait qu’il faut surveiller les équipements, et la thermographie infrarouge s’est imposée comme un outil de premier plan pour « voir » les points chauds. Les bénéfices sont concrets, avec des analyses montrant que l’adoption de ces stratégies peut mener à une réduction de 12% des coûts de maintenance.

Pourtant, se contenter de chercher le point le plus chaud est une erreur qui peut coûter cher. La température d’un roulement est un indicateur bien plus subtil qu’il n’y paraît. Elle est influencée par des phénomènes physiques souvent contre-intuitifs. Un excès de graisse peut paradoxalement provoquer une surchauffe, tout comme une charge insuffisante. La véritable expertise ne réside pas dans la capacité à mesurer une température, mais dans l’aptitude à interpréter sa dynamique, ses variations et ses causes profondes.

Cet article n’est pas un simple guide sur l’utilisation d’une caméra thermique. Il s’agit d’une plongée au cœur de la mécanique des fluides et de la friction pour vous donner les clés d’une interprétation fiable. Nous allons décortiquer les erreurs d’analyse les plus courantes et vous montrer comment transformer vos relevés de température en diagnostics préventifs d’une redoutable efficacité, bien avant que la moindre vibration ne se fasse sentir.

Pour vous guider dans cette démarche préventive, nous aborderons les points essentiels qui transformeront votre approche de la surveillance thermique des machines tournantes. Ce guide structuré vous permettra de passer d’une simple mesure à un diagnostic expert.

Sommaire : Maîtriser la détection thermique précoce des défauts de roulement

- Pourquoi un excès de graisse provoque-t-il paradoxalement une surchauffe immédiate ?

- À quel moment du cycle de production faut-il mesurer la température des paliers ?

- Seuil absolu ou élévation relative : quelle alarme paramétrer pour un moteur de convoyeur ?

- L’erreur de viser le carter au lieu de la zone de charge du roulement

- Comment monitorer les surchauffes sur des pièces en rotation rapide et difficile d’accès ?

- Pourquoi l’échauffement précède-t-il la vibration dans la courbe de défaillance (P-F Curve) ?

- Pourquoi un roulement sous-chargé chauffe-t-il autant qu’un roulement surchargé ?

- Pourquoi la thermographie détecte l’usure des roulements bien avant le bruit audible ?

Pourquoi un excès de graisse provoque-t-il paradoxalement une surchauffe immédiate ?

C’est l’un des paradoxes les plus déroutants pour un technicien : après avoir soigneusement lubrifié un roulement pour le protéger, sa température grimpe en flèche. Cette réaction n’est pas le signe d’une défaillance, mais la conséquence directe d’un phénomène physique appelé « barattage » ou « churning » de la graisse. Lorsqu’une quantité excessive de lubrifiant est injectée, les éléments roulants du roulement ne se contentent plus de rouler sur un mince film protecteur ; ils doivent littéralement se frayer un chemin à travers une masse de graisse visqueuse. Ce brassage forcé génère une friction interne considérable, qui se traduit par une dissipation d’énergie sous forme de chaleur.

Cette surchauffe est temporaire. Au fur et à mesure que la machine tourne, l’excès de graisse est naturellement purgé de la zone de contact, et la température redescend progressivement pour se stabiliser à son niveau normal. La clé est de savoir identifier cette signature thermique spécifique pour ne pas la confondre avec un début de grippage. Une inspection 15 à 30 minutes après le graissage révélera un pic thermique, qui peut atteindre +10°C à +20°C par rapport à la normale. En poursuivant la surveillance sur les 2 à 3 heures suivantes, on doit observer un retour à la température de référence. Si la température reste élevée, alors un autre problème est en cause.

À quel moment du cycle de production faut-il mesurer la température des paliers ?

Mesurer une température sans contexte, c’est comme lire une seule note sans connaître la mélodie. Pour qu’un relevé thermique soit exploitable, il doit être comparé à une référence fiable. Cette référence, ou « signature thermique de baseline », est la température normale du palier lorsque la machine fonctionne dans ses conditions nominales et stabilisées. Effectuer une mesure au démarrage, lors d’un changement de charge ou juste après un arrêt n’a que peu de valeur, car la température sera faussée par ces états transitoires. Le moment idéal pour une mesure est donc lorsque l’équipement a atteint son régime de croisière, généralement après 30 à 60 minutes de fonctionnement sous une charge stable et représentative de la production habituelle.

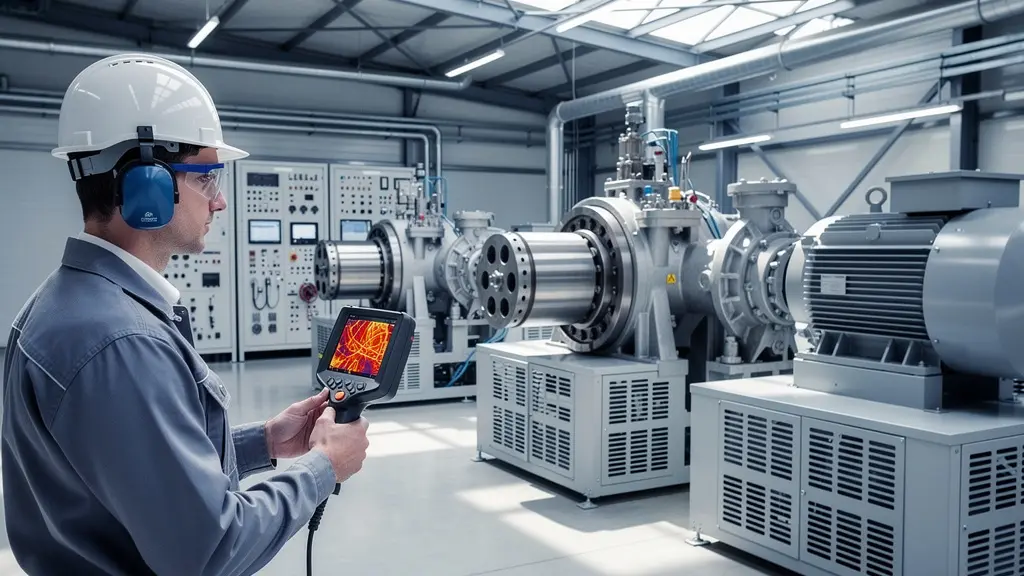

C’est à ce moment précis que l’équilibre thermique est atteint : la chaleur générée par les frottements est égale à la chaleur dissipée dans l’environnement. C’est cette température d’équilibre qui constituera votre étalon. Toute déviation future et inexpliquée par rapport à cette baseline sera un indicateur précoce et fiable d’une dégradation en cours. Pour garantir la répétabilité, il est crucial de toujours effectuer les mesures dans des conditions de charge et ambiantes similaires. L’image ci-dessous illustre la précision requise lors d’une mesure sur un palier en fonctionnement stabilisé.

Comme on peut le voir, la mesure est ciblée et effectuée dans un contexte de fonctionnement normal. Documenter cette température de référence avec une image thermique et les paramètres de fonctionnement (charge, vitesse, température ambiante) est la première étape de toute stratégie de maintenance prédictive efficace. Sans cette baseline, vous ne détecterez que les problèmes déjà avancés.

Seuil absolu ou élévation relative : quelle alarme paramétrer pour un moteur de convoyeur ?

Le paramétrage des alarmes thermiques est une décision stratégique. Faut-il déclencher une alerte lorsqu’une température maximale fixe est atteinte (seuil absolu) ou dès qu’une augmentation anormale par rapport à la normale est détectée (élévation relative) ? Pour un équipement comme un moteur de convoyeur, la réponse est claire : l’alarme basée sur l’élévation relative est infiniment plus précoce et fiable. Une alarme absolue, par exemple fixée à 90°C pour un moteur de classe F, ne se déclenchera que lorsque le problème est déjà critique, laissant très peu de temps pour intervenir. Elle sert de garde-fou ultime, pas d’outil de détection précoce.

Une alarme basée sur une élévation relative, par exemple +15°C au-dessus de la baseline, est bien plus sensible. Elle détecte le début d’une dégradation (manque de lubrification, contamination, défaut d’alignement) bien avant que la température globale n’atteigne un niveau dangereux. Cette méthode a l’avantage d’être indépendante des variations de température ambiante, car elle mesure une dérive. Pour des équipements symétriques (comme les deux paliers d’un même arbre), une alarme différentielle comparant les deux côtés est encore plus robuste. Le tableau suivant, basé sur les recommandations d’experts, résume les différentes stratégies.

| Type d’alarme | Seuil recommandé | Avantages | Limites |

|---|---|---|---|

| Élévation relative | +15°C vs baseline | Détection précoce, indépendant de l’ambiant | Nécessite une référence établie |

| Seuil absolu | 90°C (classe F) | Protection critique, simple à implémenter | Peut manquer des dégradations lentes |

| Vitesse de dérive | +1°C/jour | Identifie les dégradations actives | Requiert un suivi continu |

| Différentiel symétrique | >5-10°C entre paliers | Très fiable, annule les effets ambiants | Applicable uniquement aux équipements symétriques |

Pour un moteur de convoyeur, une approche combinée est idéale : utiliser l’élévation relative pour la planification de la maintenance et le seuil absolu comme filet de sécurité final. Comme le confirme une analyse technique sur la surveillance des moteurs, une image thermique indique immédiatement l’importance de la surchauffe, mais son interprétation dépend de la stratégie d’alerte choisie.

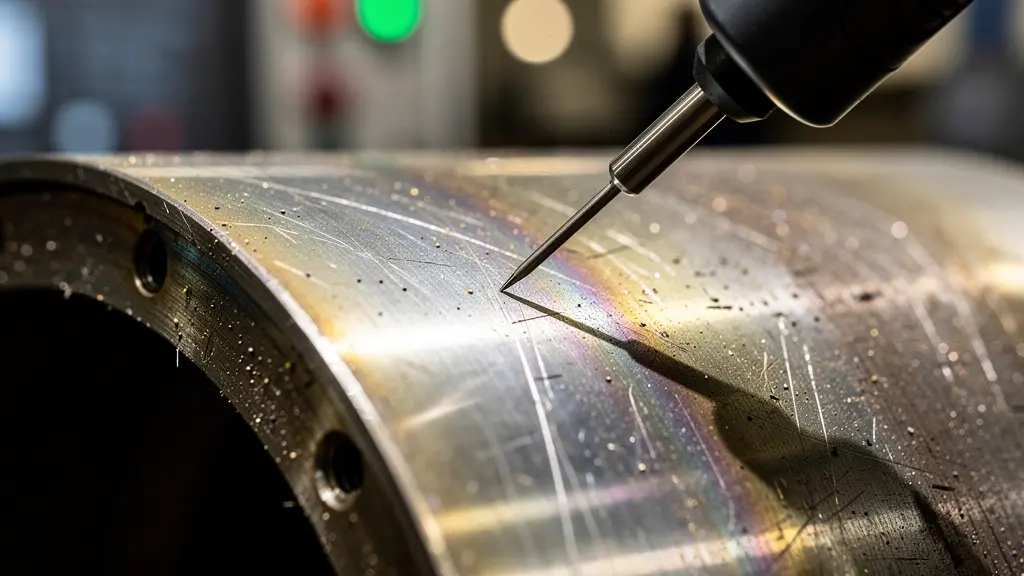

L’erreur de viser le carter au lieu de la zone de charge du roulement

L’une des erreurs les plus fréquentes en thermographie de roulement est de mesurer la température sur la partie la plus accessible du carter. Si cette mesure peut donner une indication générale, elle masque souvent la réalité. La chaleur maximale n’est pas répartie uniformément ; elle est concentrée dans la zone de charge du roulement. C’est la zone où les forces (poids, tension de courroie, effort d’engrènement) sont appliquées sur la bague extérieure, provoquant le frottement le plus intense. Viser à côté de cette zone peut conduire à sous-estimer la température réelle de plusieurs degrés et donc à manquer un défaut naissant.

Identifier cette zone de charge est une compétence essentielle. Pour un entraînement par courroie, elle se situe du côté de la tension de la courroie. Pour un engrenage, elle se trouve à l’opposé de la force tangentielle exercée par le pignon. Une fois cette zone localisée, la mesure doit être effectuée le plus perpendiculairement possible à la surface pour éviter les erreurs liées à l’émissivité. Documenter précisément l’emplacement de la mesure est tout aussi crucial que la mesure elle-même, car cela garantit que les inspections futures seront comparables. Une légère variation du point de mesure peut fausser complètement l’analyse des tendances.

Plan d’action : Mesurer avec précision sur la zone de charge

- Identifier la direction de la charge : Localisez la source de l’effort (côté tension pour une courroie, opposition à la force pour un engrenage) pour déterminer où se situe la zone de charge maximale.

- Positionner la caméra : Visez perpendiculairement à la surface de la bague extérieure du roulement, directement dans la zone de charge identifiée.

- Corriger si inaccessible : Si la zone de charge directe est masquée, mesurez au point le plus proche possible et établissez un delta de correction en comparant avec une mesure sur un équipement sain et accessible.

- Documenter le point de mesure : Prenez une photo visible et une photo thermique en marquant clairement le spot de mesure pour assurer une répétabilité parfaite lors des prochaines inspections.

- Analyser la distribution thermique : Une chaleur très localisée dans la zone de charge suggère un problème de surcharge ou d’usure, tandis qu’une chaleur diffuse peut indiquer un problème de lubrification.

Cette méthodologie rigoureuse, détaillée dans des guides d’inspection avancés, est ce qui distingue une inspection de routine d’un diagnostic de haute fiabilité. L’investissement en temps pour localiser et documenter le bon point de mesure est largement compensé par la prévention d’une panne coûteuse.

Comment monitorer les surchauffes sur des pièces en rotation rapide et difficile d’accès ?

Surveiller un roulement facilement accessible est une chose, mais comment faire face à un palier situé derrière un carter de protection, en hauteur, ou tournant à très grande vitesse ? Plusieurs solutions existent, chacune avec ses avantages et ses contraintes. L’approche la plus simple, mais aussi la moins sûre, est la mesure à l’arrêt immédiat. Elle consiste à couper la machine et à réaliser une mesure le plus rapidement possible. Cependant, la déperdition thermique est très rapide, ce qui fausse la mesure et ne permet de voir que les défauts déjà très avancés.

Pour un monitoring fiable et sécurisé, des solutions plus pérennes doivent être envisagées. L’installation de fenêtres infrarouges (IR) certifiées sur les carters de protection est une excellente option. Ces « hublots » transparents aux infrarouges permettent d’effectuer des mesures précises et en toute sécurité, machine en marche, sans avoir à démonter de protections. Pour une surveillance continue (24/7) sur des points critiques, l’installation d’un pyromètre fixe est une solution robuste et d’un coût maîtrisé. Enfin, pour les équipements les plus stratégiques, les capteurs IoT sans fil (température et vibrations) représentent le summum de la maintenance 4.0. Ils transmettent les données en temps réel et peuvent générer des alertes automatiques, mais leur coût et leur complexité d’intégration sont plus élevés. Le choix de la solution dépend donc d’une analyse coût/bénéfice pour chaque équipement critique.

| Solution | Avantages | Coût relatif | Complexité |

|---|---|---|---|

| Pyromètre fixe | Monitoring continu 24/7 | Moyen | Faible |

| Mesure arrêt immédiat | Pas d’investissement matériel | Très faible | Faible |

| Fenêtre IR certifiée | Sécurité maximale, précision | Moyen | Moyenne |

| Capteur IoT sans fil | Données temps réel, alertes automatiques | Élevé | Élevée |

Il est important de noter que même pour les pièces en rotation rapide, une signature thermique est toujours visible. La vitesse de rotation n’affecte pas la capacité de la caméra à mesurer la chaleur émise, mais elle influence la gravité et la rapidité d’évolution d’une anomalie. Le choix de la bonne technologie de surveillance est donc un arbitrage entre sécurité, précision et budget.

Pourquoi l’échauffement précède-t-il la vibration dans la courbe de défaillance (P-F Curve) ?

Identifier précocement les défaillances potentielles allonge l’intervalle de PF et vous donne plus de temps pour planifier et agir. C’est là qu’interviennent des outils comme la surveillance des vibrations, la thermographie et l’analyse d’huile.

– Pruftechnik, Guide d’utilisation de la courbe PF

La courbe P-F (Potential Failure – Functional Failure) est un concept fondamental en maintenance prédictive. Elle modélise la dégradation d’un équipement entre le moment où un défaut est potentiellement détectable (P) et le moment où il entraîne une panne fonctionnelle (F). L’objectif est de détecter le défaut le plus tôt possible dans l’intervalle P-F pour maximiser le temps disponible pour planifier l’intervention. Dans cette course contre la montre, la thermographie est l’un des premiers signaux d’alerte, bien avant l’analyse vibratoire.

La raison est simple et purement physique. Toute dégradation d’un roulement, qu’elle soit due à un manque de lubrification, une contamination ou une surcharge, commence par une augmentation du frottement. Or, le frottement est une force qui s’oppose au mouvement et dont l’énergie est dissipée principalement sous forme de chaleur. Cet échauffement est donc le tout premier symptôme mesurable. Ce n’est que plus tard, lorsque le frottement a commencé à endommager physiquement les surfaces (écaillage, piqûres), que des impacts et des chocs se produisent, générant des vibrations détectables. En d’autres termes, la chaleur est la cause, la vibration est la conséquence. En détectant l’augmentation anormale du frottement via la thermographie, on intervient à la source du problème, ce qui peut mener à une augmentation allant jusqu’à 10% de la durée de vie des équipements.

Pourquoi un roulement sous-chargé chauffe-t-il autant qu’un roulement surchargé ?

Voici un autre paradoxe qui met en évidence la complexité de l’analyse thermique. Intuitivement, on s’attend à ce qu’un roulement surchargé chauffe en raison de la pression excessive. C’est exact. Mais ce qui est moins connu, c’est qu’un roulement fonctionnant bien en dessous de sa charge minimale requise peut également présenter une surchauffe significative. Ce phénomène est dû au « glissement » (ou « skidding »). Pour fonctionner correctement, les éléments roulants (billes ou rouleaux) doivent être constamment en contact avec les bagues intérieure et extérieure pour « rouler ». Si la charge est insuffisante, cette pression de contact disparaît, notamment dans la zone non chargée du roulement.

Lorsque les éléments roulants pénètrent dans cette zone non chargée, au lieu de rouler, ils peuvent se mettre à glisser sur la surface de la bague. Ce glissement, qui est un frottement de friction pure et non de roulement, génère une quantité de chaleur considérable et une usure très rapide. Ce phénomène est particulièrement courant sur les roulements de grande taille tournant à haute vitesse avec de faibles charges, comme dans certains compresseurs ou turbines. Le diagnostic différentiel entre une surcharge et une sous-charge est donc crucial. Thermographiquement, une surcharge se manifeste souvent par une chaleur très concentrée dans la zone de charge, tandis qu’une sous-charge peut générer une signature thermique plus diffuse, car le glissement peut se produire sur une plus grande partie de la circonférence.

À retenir

- La surveillance thermique efficace repose sur l’identification de dérives par rapport à une baseline fiable, et non sur des seuils de température absolus.

- Les paradoxes thermiques sont des indicateurs clés : une surchauffe peut être causée autant par un excès de graisse (churning) que par une charge insuffisante (skidding).

- La précision de la mesure est primordiale : viser la zone de charge du roulement est plus important que la température globale du carter.

Pourquoi la thermographie détecte l’usure des roulements bien avant le bruit audible ?

Le bruit est le dernier cri de détresse d’un roulement. Lorsqu’un composant mécanique devient audiblement bruyant, la défaillance est non seulement avancée, mais souvent imminente. Le son que nous percevons est le résultat de dégradations physiques importantes : des morceaux de métal qui s’entrechoquent, des surfaces rugueuses qui frottent, ou des jeux internes devenus excessifs. À ce stade, nous sommes tout à la fin de la courbe P-F, avec une fenêtre d’intervention extrêmement réduite. La thermographie, elle, opère à l’autre extrémité du spectre.

Comme nous l’avons vu, le tout premier signe d’un dysfonctionnement est l’augmentation du frottement. Cette énergie, dissipée sous forme de chaleur, est un signal faible, subtil, mais mesurable avec une caméra thermique sensible bien avant que la dégradation physique ne soit suffisante pour générer des vibrations ou un bruit perceptible. C’est une sentinelle silencieuse qui détecte la « fièvre » d’un composant avant même qu’il ne se plaigne. C’est cette capacité à déceler les prémices du problème qui fait de la thermographie un outil de maintenance prédictive si puissant. En agissant sur la base d’une alerte thermique, on ne répare pas une panne, on l’empêche de se produire, ce qui peut entraîner une réduction allant jusqu’à 90% des pannes critiques.

Pour intégrer ces diagnostics avancés dans votre routine, commencez dès aujourd’hui à établir des signatures thermiques de référence pour vos équipements les plus critiques. C’est la première étape vers une maintenance véritablement préventive.

Questions fréquentes sur la thermographie des roulements

À quelle fréquence effectuer une inspection thermographique des roulements ?

La fréquence dépend de la criticité de l’équipement. Pour les machines critiques, une inspection mensuelle est une bonne base. Il est crucial d’identifier les conditions de surveillance adaptées pour chaque actif. La thermographie infrarouge est idéale pour les équipements où le frottement est un risque majeur, tandis que l’analyse vibratoire sera plus pertinente pour d’autres types de machines à rotation (à l’exclusion de celles qui tournent très lentement).

Quelle sensibilité thermique minimum pour détecter les défauts précoces ?

Pour détecter les variations subtiles caractéristiques des premiers stades de dégradation, une sensibilité thermique (NETD) inférieure à 0,05°C (50 mK) est fortement recommandée. Cela permet de distinguer des écarts de température minimes qui seraient invisibles avec un équipement moins sensible.

La thermographie peut-elle remplacer l’analyse vibratoire ?

Non, ces deux techniques sont complémentaires et non exclusives. La thermographie excelle dans la détection très précoce des problèmes liés au frottement (phase initiale de la courbe P-F). L’analyse vibratoire, quant à elle, est inégalée pour diagnostiquer avec précision le type de défaut une fois que celui-ci a commencé à provoquer des impacts physiques (écaillage, défaut de cage, etc.). Utiliser les deux en tandem offre la couverture de surveillance la plus complète.