La fiabilité des alertes Delta T ne dépend pas de seuils fixes, mais d’une méthodologie de correction et de contextualisation systématique.

- La criticité d’un Delta T est relative au type d’équipement, à sa charge et à sa phase de vie.

- La correction du Delta T mesuré en fonction de la charge de l’équipement est une étape non négociable pour éviter de sous-estimer un défaut grave.

- L’analyse de tendance historique est souvent plus pertinente qu’une comparaison ponctuelle entre phases.

Recommandation : Auditez vos procédures pour intégrer systématiquement la correction de charge et l’analyse de tendance, en vous basant sur la norme NFPA 70B.

Face à une alerte thermographique indiquant un Delta T (ΔT) de +5°C sur un équipement, l’ingénieur fiabilité est confronté à un dilemme : s’agit-il d’un bruit de mesure négligeable ou du symptôme précurseur d’une défaillance catastrophique ? La réponse, insatisfaisante mais rigoureuse, est : cela dépend. L’industrie est saturée de seuils de sévérité génériques – 3°C, 5°C, 10°C – qui, appliqués sans discernement, sont au mieux inutiles, au pire dangereux. Ces valeurs fixes ignorent les principes physiques fondamentaux qui régissent la thermique des équipements électriques et mécaniques.

La véritable expertise ne réside pas dans la mémorisation de ces chiffres, mais dans la maîtrise d’une méthodologie de qualification du risque. Pour un ingénieur fiabilité, l’objectif n’est pas de simplement paramétrer une alerte dans la GMAO, mais de s’assurer que chaque alerte est pertinente, actionnable et justifiée. Cela implique de passer d’une approche par seuil fixe à une approche par seuil contextualisé et corrigé, qui prend en compte la nature intrinsèque de l’équipement, ses conditions opératoires et son état de vieillissement.

Cet article n’est pas un catalogue de valeurs seuils. C’est un guide normatif, destiné à l’ingénieur, pour construire une matrice de criticité intelligente et robuste. Nous décomposerons les facteurs qui influencent la signification d’un Delta T, nous aborderons les erreurs de calcul courantes et nous fournirons les méthodes de correction et de comparaison conformes aux meilleures pratiques, notamment celles édictées par la norme NFPA 70B.

Pour naviguer efficacement à travers les aspects normatifs et techniques de la définition des seuils Delta T, cet article est structuré pour vous guider pas à pas, de la compréhension fondamentale des écarts de criticité à l’automatisation intelligente des alertes.

Sommaire : Établir des seuils d’alerte Delta T selon les normes de maintenance

- Pourquoi un Delta T de 5°C est critique sur un disjoncteur mais négligeable sur un moteur ?

- Quand réévaluer vos seuils de Delta T en fonction du vieillissement des équipements ?

- Delta T vs Température absolue : quel critère prioriser pour les composants électroniques ?

- L’erreur de calcul du Delta T sans tenir compte de la variation de charge

- Comment corriger le Delta T mesuré si la température ambiante est de 40°C ?

- Comparaison phase-phase ou historique : quelle méthode pour qualifier l’urgence d’un gradient ?

- ROI (Region of Interest) : comment dessiner des zones de surveillance intelligentes ?

- Comment automatiser l’envoi d’alertes par email en cas de dépassement de seuil ?

Pourquoi un Delta T de 5°C est critique sur un disjoncteur mais négligeable sur un moteur ?

La réponse réside dans le concept de budget thermique et de densité de puissance. Un disjoncteur, et plus particulièrement ses connexions, possède une masse et une capacité de dissipation thermique très faibles. Sa fonction n’est pas de produire de la chaleur. Par conséquent, tout échauffement est anormal. Un Delta T, même faible, signale une augmentation de la résistance électrique (P=RI²), souvent au niveau d’une connexion mal serrée ou oxydée. Sur ces composants, un échauffement de 5°C peut indiquer une résistance de contact anormale nécessitant une intervention quasi immédiate pour prévenir un emballement thermique.

À l’inverse, un moteur électrique est un système de conversion d’énergie dont le rendement n’est jamais de 100%. Une partie de l’énergie est inévitablement dissipée sous forme de chaleur (pertes joules, pertes fer). Le moteur est conçu pour cela, avec une masse thermique importante et un système de ventilation (interne ou externe) pour évacuer ce surplus calorique. Son budget thermique est donc élevé. Un Delta T de 5°C par rapport à un moteur similaire peut simplement refléter une légère différence de charge, de ventilation ou d’usure normale. Il ne devient préoccupant que s’il s’inscrit dans une tendance à la hausse ou s’il dépasse des seuils beaucoup plus larges, définis par rapport à sa propre ligne de base historique.

Appliquer le même seuil de 5°C à ces deux équipements est une erreur méthodologique. Le disjoncteur requiert un coefficient de criticité élevé (ex: x3) tandis que le moteur aura un coefficient plus faible (ex: x1). L’analyse doit donc être pondérée par la fonction et la conception de l’équipement surveillé.

Quand réévaluer vos seuils de Delta T en fonction du vieillissement des équipements ?

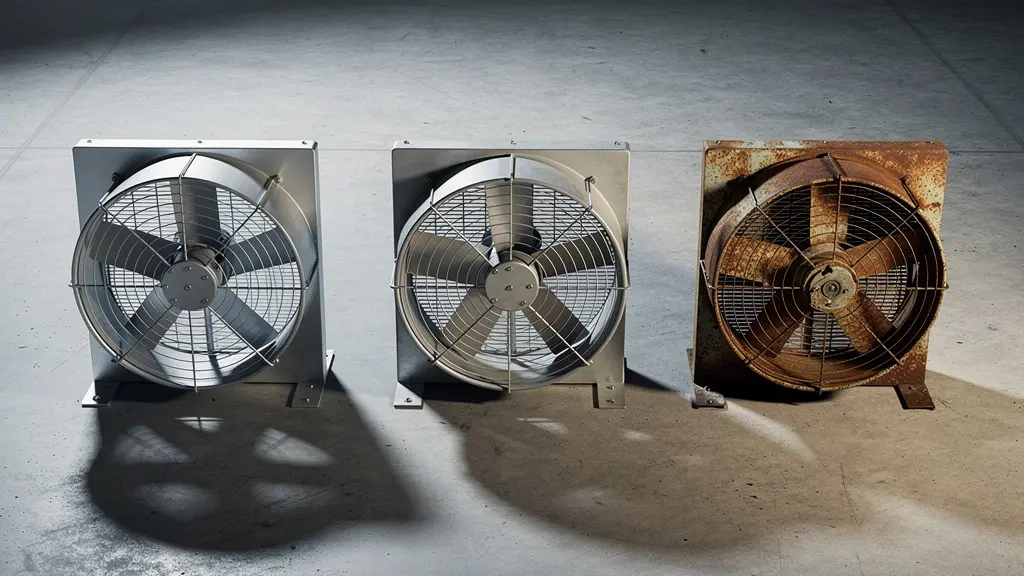

Les seuils d’alerte ne doivent pas être statiques ; ils doivent évoluer avec l’équipement. La fiabilité d’un parc d’équipements suit généralement la « courbe en baignoire » : une période de défauts de jeunesse, une longue vie utile avec un faible taux de pannes, et une phase finale d’usure où les défaillances redeviennent fréquentes. Vos seuils Delta T doivent refléter cette réalité.

Comme le montre ce visuel, la stratégie de surveillance doit s’adapter. Pendant la phase de jeunesse (0-2 ans), des inspections plus fréquentes avec des seuils plus stricts permettent de détecter les défauts de fabrication ou d’installation. Durant la vie utile, les seuils peuvent être nominaux. Mais dès l’entrée dans la phase d’usure, la surveillance doit être accrue et les seuils abaissés pour anticiper les défaillances liées au vieillissement des composants (isolants, contacts…). Réévaluer les seuils est une composante clé des programmes de maintenance prédictive performants. Une étude du Federal Energy Management Program démontre qu’une telle approche, revue tous les 2-3 ans, peut générer des économies de 30 à 40%.

La norme NFPA 70B (2023) formalise cette approche en liant l’intervalle d’inspection et l’agressivité des seuils à la condition de l’équipement.

| Phase de vie | Condition physique | Intervalle inspection | Ajustement seuils Delta T |

|---|---|---|---|

| Défauts de jeunesse (0-2 ans) | Condition 1 | 6 mois | -20% (seuils plus stricts) |

| Vie utile (2-15 ans) | Condition 2 | 12 mois | Nominal |

| Phase d’usure (>15 ans) | Condition 3 | 3-6 mois | -30% (surveillance accrue) |

Ce tableau, inspiré par une analyse des nouvelles exigences de la NFPA 70B, montre clairement que la maintenance conditionnelle impose une surveillance dynamique. Un seuil défini à l’année 2 n’est plus valable à l’année 15.

Delta T vs Température absolue : quel critère prioriser pour les composants électroniques ?

Pour les composants électroniques de puissance (CPU, IGBT, MOSFET), la question n’est pas de choisir l’un ou l’autre, mais de comprendre quel mécanisme de défaillance chaque critère surveille. La température absolue maximale (Tmax) est directement liée à la fiabilité intrinsèque du composant, gouvernée par la loi d’Arrhenius. Cette loi stipule que la vitesse des réactions chimiques de dégradation (et donc le vieillissement) double approximativement pour chaque augmentation de 10°C. Au-delà de 85°C, chaque augmentation de 10°C réduit de 50% la durée de vie des composants électroniques. Pour un CPU ou un FPGA, le respect de la température de jonction maximale (Tj max) est donc le critère prioritaire.

Le Delta T, lui, est un indicateur de déséquilibre ou de défaut extrinsèque. Sur un banc de condensateurs ou une barrette d’IGBT, tous les composants sont censés fonctionner dans des conditions similaires. Un Delta T significatif entre deux éléments identiques signale un problème : un composant défectueux, une résistance de contact anormale sur une soudure, ou un refroidissement local inefficace. Dans ce cas, le Delta T est le premier indicateur d’une anomalie, même si la température absolue reste dans les limites acceptables.

La bonne pratique consiste donc à implémenter un double seuil : un seuil de Delta T pour détecter les déséquilibres (ex: ΔT > 3°C entre composants similaires) et un seuil de température absolue pour garantir la longévité (ex: T° absolue > 85°C). Le choix dépend du mécanisme de défaillance que l’on cherche à prévenir.

Votre plan d’action : matrice de décision Delta T vs. T° absolue

- Pour CPU/FPGA : Prioriser la température absolue. L’objectif est de rester sous la limite de température de jonction (Tj max) spécifiée par le fabricant.

- Pour bancs de condensateurs : Prioriser le Delta T entre les éléments. Un écart significatif indique un vieillissement prématuré ou un défaut sur un condensateur.

- Pour IGBT/MOSFET : Appliquer un double seuil. Un premier niveau d’alerte sur le Delta T (> 3°C) pour les déséquilibres, et un second niveau critique sur la température absolue (> 85°C).

- Gradient spatial : Analyser le gradient thermique sur le composant lui-même. Un point chaud localisé peut indiquer un défaut de fabrication ou de soudure.

- Documentation : Documenter le mécanisme de défaillance visé pour chaque type de surveillance : la loi d’Arrhenius (T° absolue) ou une résistance de contact anormale (Delta T).

L’erreur de calcul du Delta T sans tenir compte de la variation de charge

C’est sans doute l’erreur la plus commune et la plus dangereuse en thermographie industrielle : mesurer un Delta T sur un équipement à faible charge et conclure à l’absence d’anomalie. L’échauffement dû à une résistance de contact (défaut) suit la loi de Joule (P = R.I²), où P est la puissance dissipée (chaleur), R est la résistance du défaut et I le courant (la charge). La chaleur n’est pas proportionnelle à la charge, mais au carré de la charge. Un équipement tournant à 50% de sa charge nominale ne produit donc pas 50% de l’échauffement d’un défaut, mais seulement 25% (0.5²).

Ignorer cette relation conduit à une sous-estimation dramatique du risque. Une étude de cas documentée illustre parfaitement ce point : un Delta T de 4°C mesuré à 40% de charge correspond en réalité à un Delta T de 25°C à pleine charge. La formule de correction, issue de la norme NFPA 70B, est la suivante : ΔTcorrigé = ΔTmesuré × (Charge max / Charge mesurée)². Dans ce cas, 4°C × (100/40)² = 4 × 6.25 = 25°C. Un défaut jugé mineur (4°C) était en réalité une anomalie critique (25°C) qui a pu être identifiée et corrigée, évitant une perte de production estimée à 50 000€.

Il est donc impératif de toujours mesurer la charge lors de l’inspection et de corriger le Delta T pour l’évaluer à pleine charge. Les inspections doivent, dans l’idéal, être réalisées à plus de 40% de la charge nominale. En dessous, les mesures non corrigées sont inexploitables.

| Charge mesurée | Coefficient n=1.8 (connexions) |

Coefficient n=2 (résistances) |

Impact sur Delta T 5°C |

|---|---|---|---|

| 30% | ×8.9 | ×11.1 | 44-55°C corrigé |

| 50% | ×3.5 | ×4 | 17-20°C corrigé |

| 75% | ×1.7 | ×1.8 | 8-9°C corrigé |

Ce tableau démontre l’impact exponentiel de la faible charge. Un simple Delta T de 5°C mesuré à 30% de charge cache en réalité une anomalie de plus de 50°C à pleine charge, un niveau de criticité maximal.

Comment corriger le Delta T mesuré si la température ambiante est de 40°C ?

Contrairement à une idée reçue, il ne faut généralement pas « corriger » le Delta T en fonction de la température ambiante via une formule complexe. Tenter de le faire introduit plus d’incertitudes qu’il n’en résout. La méthode rigoureuse et recommandée par les experts est différente : au lieu de se focaliser sur le Delta T entre deux composants, on se concentre sur l’échauffement de chaque composant par rapport à l’ambiant. La métrique à surveiller devient alors : (T°composant – T°ambiante).

Cette approche a plusieurs avantages majeurs. Premièrement, elle neutralise l’effet de la température ambiante. Un composant qui est à 60°C dans un environnement à 20°C (échauffement de 40°C) est dans une situation très différente du même composant à 60°C dans un environnement à 40°C (échauffement de 20°C). En suivant la métrique (T°composant – T°ambiante), on obtient une valeur qui caractérise l’état de santé de l’équipement, indépendamment des conditions extérieures du jour de la mesure.

Deuxièmement, cette méthode permet d’établir une courbe de tendance fiable sur le long terme. En enregistrant systématiquement la température ambiante et en calculant l’échauffement à chaque inspection, on peut tracer une courbe sur plusieurs mois ou années. Toute dérive à la hausse de cette courbe est un indicateur de dégradation beaucoup plus fiable qu’une mesure ponctuelle. Pour minimiser les influences externes comme le rayonnement solaire, il est préconisé d’effectuer les mesures par temps couvert ou à l’aube.

Comparaison phase-phase ou historique : quelle méthode pour qualifier l’urgence d’un gradient ?

Le choix entre une comparaison entre phases et une comparaison par rapport à l’historique dépend de la nature du système et du type de défaut recherché. La comparaison phase-phase est la méthode de base pour les systèmes triphasés équilibrés (moteurs, alimentations). Elle part du principe que les trois phases doivent avoir des signatures thermiques quasi identiques. Un écart (ΔT > 3°C par exemple) est un excellent indicateur d’un déséquilibre de charge, d’un problème de connexion ou d’un défaut sur une phase. C’est une « photographie » instantanée très efficace pour détecter des anomalies flagrantes.

Cependant, cette méthode a ses limites. Elle est inefficace sur les systèmes monophasés et peut masquer une dégradation globale si les trois phases se dégradent à la même vitesse. C’est ici que la comparaison historique devient supérieure. Elle ne compare pas un composant à son voisin, mais à lui-même dans le temps. C’est un « film » qui révèle les tendances de fond. En implémentant une approche statistique, comme le suivi de la moyenne et de l’écart-type (σ) des 12 dernières mesures, on peut détecter des dérives subtiles. Une étude a montré qu’une approche par analyse de tendance a permis de détecter 85% des défaillances naissantes, contre seulement 45% avec la comparaison brute. Les anomalies dépassant 3 écarts-types (3σ) sont des signaux d’alerte extrêmement fiables.

La meilleure stratégie combine souvent les deux, en s’appuyant sur un arbre de décision clair.

| Type système | Méthode prioritaire | Seuil alerte | Application |

|---|---|---|---|

| Triphasé équilibré | Phase-phase | ΔT > 3°C entre phases | Connexions, disjoncteurs |

| Monophasé | Historique 3σ | > 3 écarts-types | Transformateurs, moteurs |

| Charge variable | Historique corrigé | Tendance > 0.5°C/an | Équipements cycliques |

| Roulements | Historique seul | Accélération tendance | Éléments mécaniques |

L’approche historique, bien que plus exigeante en termes de collecte de données, offre une vision prédictive bien plus puissante pour qualifier l’urgence d’une intervention.

ROI (Region of Interest) : comment dessiner des zones de surveillance intelligentes ?

En thermographie automatisée, une ROI (Region of Interest) n’est pas un simple cadre dessiné sur une image. C’est un outil de calcul et d’analyse qui, bien configuré, décuple l’intelligence de votre système de surveillance. Une ROI mal définie génère des fausses alertes, tandis qu’une ROI intelligente qualifie automatiquement la situation. Le secret est de définir des zones basées sur la fonction de l’équipement, et non sur sa forme géométrique.

Plutôt que de dessiner une grande ROI sur un disjoncteur, il est plus pertinent d’en créer trois plus petites et fonctionnelles : une pour la connexion d’entrée, une pour la connexion de sortie, et une pour le corps du composant. Cela permet de localiser immédiatement l’origine d’un échauffement. L’étape suivante consiste à utiliser des ROI de référence. Par exemple, pour un système triphasé, on peut définir une ROI sur la phase A et la configurer comme ROI de référence pour les phases B et C. Le système peut alors calculer automatiquement et en continu les ΔT (B-A) et (C-A), et alerter uniquement si cet écart différentiel dépasse un seuil, indépendamment des variations de température globales.

Optimisation de la surveillance par ROI intelligentes

L’utilisation de ROI avancées a des impacts concrets et mesurables. Une raffinerie a, par exemple, réduit de 60% ses fausses alertes simplement en implémentant des « zones d’exclusion » sur les sources de chaleur parasites (tuyauteries vapeur, reflets). L’utilisation de ROI de référence dynamiques, qui comparent un point à un autre sur la même image, a permis de neutraliser les effets des variations ambiantes et d’augmenter la détection précoce de défauts de 40%.

La configuration d’une ROI doit donc suivre une logique d’inspection : définir des zones de mesure, des zones de référence pour le calcul de ΔT, et des zones d’exclusion pour les sources de perturbation. Chaque ROI doit également avoir ses propres paramètres, notamment l’émissivité, pour garantir la précision de la mesure.

À retenir

- Contextualiser : La criticité d’un Delta T dépend fondamentalement du type d’équipement (budget thermique), de son âge (courbe en baignoire) et de sa fonction.

- Corriger : Un Delta T mesuré à faible charge doit impérativement être corrigé (proportionnel au carré du courant) pour refléter le risque réel à pleine charge.

- Analyser la tendance : La comparaison d’une mesure à son historique (analyse statistique 3-sigma) est une méthode plus robuste et prédictive qu’une simple comparaison ponctuelle (phase-phase).

Comment automatiser l’envoi d’alertes par email en cas de dépassement de seuil ?

L’automatisation des alertes est l’aboutissement logique d’une stratégie de seuils bien définie. Si les seuils sont fiables, contextualisés et corrigés, l’automatisation devient un outil de productivité puissant et non une source de « fatigue des alarmes ». La clé du succès est de construire une matrice d’escalade claire, qui lie un niveau de sévérité thermique à une action automatique et à un délai d’intervention.

Un système d’alerte intelligent ne se contente pas d’envoyer un email générique. Il doit être configuré pour fournir un contexte maximal à l’équipe de maintenance. Une alerte efficace devrait inclure : l’image thermique et visible de l’anomalie, la valeur du seuil dépassé (ΔT, T° absolue, etc.), la charge de l’équipement au moment de l’alerte, et un graphique de tendance des 30 derniers jours. Cette richesse d’information permet au technicien de qualifier l’urgence à distance et de préparer son intervention. L’intégration avec la GMAO (Gestion de la Maintenance Assistée par Ordinateur) via API est l’étape finale, permettant la création automatique d’un ordre de travail avec le niveau de priorité adéquat.

Pour éviter la saturation, des règles de temporisation (alerte si seuil dépassé pendant plus de 5 minutes) et des mécanismes anti-répétition (pas plus de X alertes par jour pour un même équipement non acquitté) sont indispensables.

| Niveau | Seuil Delta T | Action automatique | Délai intervention |

|---|---|---|---|

| Warning | 3-5°C | Email équipe maintenance | 7 jours |

| Critique | 5-10°C | Email + SMS responsable | 24h |

| Urgence | >10°C | GMAO + ordre travail urgent | Immédiat |

| Arrêt | >15°C + tendance | Déclenchement automatique | Instantané |

Il est temps de passer de la réaction passive aux alertes à la définition d’une véritable stratégie de surveillance proactive. Utilisez cette méthodologie normative pour auditer vos seuils actuels et construire une matrice de criticité précise, fiable et adaptée à votre parc d’équipements.