La clé pour réduire les arrêts imprévus n’est pas de multiplier les maintenances, mais de détecter les défaillances à leur stade le plus embryonnaire, bien avant les méthodes traditionnelles comme l’analyse vibratoire.

- La thermographie agit comme un indicateur avancé en identifiant l’échauffement (le premier signe de défaillance sur la courbe P-F) des semaines, voire des mois, avant qu’une vibration ne soit perceptible.

- Le retour sur investissement d’un programme de thermographie dépend moins de la caméra que de la rigueur de la méthode : standardisation des conditions de mesure et analyse des tendances.

Recommandation : Lancez votre programme en vous concentrant sur les actifs les plus critiques et les « quick wins » (comme les armoires électriques) pour démontrer rapidement la valeur et sécuriser l’adhésion.

Pour tout directeur de production, le Taux de Rendement Synthétique (TRS) est plus qu’un indicateur ; c’est le pouls de l’usine. Chaque arrêt machine non planifié est une arythmie qui dégrade la performance, augmente les coûts et génère une pression opérationnelle considérable. Face à cela, les stratégies de maintenance se sont multipliées : le préventif systématique, coûteux et parfois inutile, ou l’analyse vibratoire, souvent perçue comme la référence en matière de prédictif. Ces approches, bien qu’utiles, partagent une limite fondamentale : elles interviennent souvent alors que le processus de dégradation est déjà bien avancé.

L’erreur commune est de considérer tous les indicateurs prédictifs comme égaux. Or, ils ne le sont pas. La plupart des programmes se concentrent sur la détection des symptômes (vibrations, bruits) alors que la cause première d’une défaillance mécanique est presque toujours une friction, générant une énergie dissipée sous forme de chaleur. Et si la véritable révolution pour votre TRS ne résidait pas dans la détection de la panne, mais dans la détection de son tout premier murmure ? C’est précisément l’angle que propose cet article. Nous allons voir que la thermographie, loin d’être un simple gadget, est une discipline stratégique qui permet de remonter au sommet de la courbe de défaillance (P-F) pour agir avec une anticipation maximale.

Cet article est structuré pour vous fournir une méthodologie complète. Nous commencerons par les fondements scientifiques qui expliquent pourquoi la chaleur est un indicateur plus précoce que la vibration, puis nous aborderons les aspects pratiques et économiques pour construire un programme rentable et pérenne.

Sommaire : La stratégie de dépistage thermique pour optimiser la disponibilité machine

- Pourquoi l’échauffement précède-t-il la vibration dans la courbe de défaillance (P-F Curve) ?

- À quelle fréquence scanner vos lignes de production : le compromis coût/risque

- Thermographie ou analyse d’huile : quel indicateur pour les boîtes de vitesses ?

- L’erreur de ne pas définir de conditions de charge standard avant la mesure

- Comment détecter un désalignement d’arbre avant qu’il ne détruise les accouplements ?

- Pourquoi un roulement sous-chargé chauffe-t-il autant qu’un roulement surchargé ?

- Pourquoi la maintenance réactive coûte réellement 3 à 4 fois plus cher que le prédictif ?

- Comment rentabiliser votre programme de maintenance prédictive en moins de 18 mois ?

Pourquoi l’échauffement précède-t-il la vibration dans la courbe de défaillance (P-F Curve) ?

En excellence opérationnelle, la courbe P-F (Potential Failure to Functional Failure) est un concept fondamental. Elle modélise la santé d’un équipement entre le moment où une défaillance est potentiellement détectable (P) et le moment où l’équipement cesse de fonctionner (F). La plupart des techniques de maintenance traditionnelles, comme l’analyse vibratoire ou acoustique, détectent des anomalies dans la partie médiane ou basse de cette courbe, lorsque le dommage matériel a déjà commencé. La thermographie infrarouge, elle, intervient tout en haut de la courbe.

Avant qu’un roulement ne vibre, qu’un accouplement ne se dégrade ou qu’une connexion électrique ne lâche, le premier symptôme physique est une augmentation de la friction ou de la résistance. Cette énergie se dissipe sous forme de chaleur. C’est ce phénomène que les caméras thermiques, capables de détecter des variations de température infimes (parfois de l’ordre de 0,1°C), capturent. On ne mesure pas la panne, on mesure son précurseur énergétique. C’est un changement de paradigme : la chaleur devient un indicateur avancé de premier ordre.

Cette précocité est un avantage stratégique majeur. Alors que la vibration peut signaler une intervention nécessaire dans les jours ou semaines à venir, une anomalie thermique peut être détectable des semaines, voire des mois avant la panne. Cela offre une fenêtre d’intervention beaucoup plus large, permettant de planifier les réparations lors d’arrêts programmés, de commander les pièces sans surcoût d’urgence et de maintenir une production stable. Exploiter cette fenêtre nécessite une méthode : établir une signature thermique de référence pour chaque équipement critique, effectuer des relevés réguliers pour repérer les écarts, et utiliser ces données pour déclencher des analyses plus approfondies (comme la vibration) afin de confirmer et quantifier le défaut.

À quelle fréquence scanner vos lignes de production : le compromis coût/risque

Une fois l’intérêt de la thermographie établi, la question opérationnelle qui se pose est : à quelle fréquence inspecter ? Une inspection trop fréquente engendre des coûts inutiles, tandis qu’une inspection trop espacée augmente le risque de manquer une défaillance. La réponse n’est pas universelle ; elle réside dans un compromis coût/risque basé sur la criticité de l’équipement, son environnement et ses conditions de fonctionnement. Un programme de maintenance prédictive bien mené peut générer une réduction des coûts de 30 à 40% selon le Federal Energy Management Program (FEMP), mais cela passe par une planification intelligente.

La première étape est de classer vos actifs selon leur criticité (A, B, C). Un équipement de classe A est un actif dont la défaillance entraîne un arrêt complet de la production ou un risque sécurité majeur. Un équipement de classe C, à l’inverse, a un faible impact. L’environnement joue également un rôle crucial : une atmosphère poussiéreuse ou corrosive (hostile) va accélérer l’usure et nécessiter des contrôles plus rapprochés qu’un environnement propre.

La matrice suivante, inspirée des meilleures pratiques du secteur, offre un cadre de décision pour établir vos routines d’inspection. Elle montre comment arbitrer entre la criticité et l’environnement pour définir une fréquence optimale.

| Criticité équipement | Environnement propre | Environnement hostile | Charge variable |

|---|---|---|---|

| Critique (A) | Mensuelle | Hebdomadaire | Bi-hebdomadaire |

| Important (B) | Trimestrielle | Mensuelle | Mensuelle |

| Standard (C) | Annuelle | Semestrielle | Trimestrielle |

Cette approche systématique transforme la maintenance d’une série de tâches réactives en une stratégie de gestion des risques proactive, où chaque euro investi dans l’inspection est justifié par une réduction quantifiable du risque de panne.

Thermographie ou analyse d’huile : quel indicateur pour les boîtes de vitesses ?

Les boîtes de vitesses sont des composants critiques où plusieurs techniques de maintenance prédictive peuvent s’appliquer. La question n’est pas de savoir si la thermographie est *meilleure* que l’analyse d’huile, mais de comprendre comment elles se complètent. En réalité, la thermographie est un excellent outil de premier niveau, rapide et non intrusif, qui sert à déclencher des analyses plus approfondies et coûteuses comme l’analyse d’huile.

Un balayage thermique de vos boîtes de vitesses peut révéler une surchauffe en quelques secondes. L’image thermique elle-même peut donner des indices sur la cause. Par exemple, comme le souligne Fluke, si une pompe à huile est en panne, les températures d’entrée et de sortie du circuit de lubrification seront probablement identiques, signalant une absence de circulation. Un point chaud très localisé pourrait indiquer une friction anormale sur un engrenage ou un roulement spécifique. Une température uniformément élevée sur tout le carter pourrait suggérer un problème de niveau ou de qualité du lubrifiant.

C’est là que la complémentarité entre en jeu. Une fois l’anomalie thermique détectée et localisée, un arbre de décision logique se met en place :

- Surchauffe globale et progressive : L’huile pourrait être dégradée. Une analyse de sa viscosité est pertinente.

- Surchauffe globale et soudaine : Le niveau d’huile est peut-être bas. Une vérification visuelle s’impose en priorité.

- Point chaud localisé : Une usure mécanique est probable. Une analyse des particules métalliques dans l’huile permettra de confirmer la dégradation d’un composant et d’identifier sa nature.

La thermographie agit donc comme un filtre intelligent. Elle permet de cibler les équipements qui nécessitent une attention particulière et guide le type d’analyse à effectuer, optimisant ainsi le temps et le budget alloués à la maintenance. On ne fait pas une analyse d’huile « au cas où », on la fait parce qu’un signal thermique l’a justifiée.

L’erreur de ne pas définir de conditions de charge standard avant la mesure

L’une des erreurs les plus coûteuses dans un programme de thermographie est de négliger la standardisation des conditions de mesure. Comparer une image thermique d’un moteur tournant à 20% de sa charge avec une autre prise à 80% est comme comparer des pommes et des oranges : les données sont inexploitables et peuvent mener à de faux diagnostics. Un équipement qui fonctionne à faible charge produit naturellement moins de chaleur, masquant ainsi des problèmes potentiels qui ne deviendraient visibles qu’en conditions nominales.

Le principe fondamental est que pour détecter une anomalie, il faut d’abord définir ce qui est normal. La « normalité » thermique d’un équipement est directement liée à sa charge de travail et aux conditions ambiantes. Sans baseline fiable, il n’y a pas de détection de déviation possible. Les experts, comme ceux de Fluke, recommandent de toujours effectuer les mesures lorsque l’équipement fonctionne à au moins 40 % de sa charge nominale, avec un idéal se situant au-dessus de 70% pour maximiser la signature thermique.

La standardisation va au-delà de la simple charge. Elle implique de créer un protocole de mesure rigoureux pour garantir la répétabilité et la comparabilité des données dans le temps. C’est le passage d’une thermographie « artistique » à une thermographie scientifique, orientée données.

Plan d’action : Votre checklist de standardisation de la mesure thermique

- Définir les conditions de charge : Assurer une charge machine d’au moins 40% (idéalement >70%) de la charge nominale. Ne jamais mesurer à vide.

- Attendre la stabilisation thermique : Laisser l’équipement fonctionner pendant au moins 1 heure dans ces conditions avant toute mesure pour que les températures se stabilisent.

- Documenter l’environnement : Noter systématiquement la charge exacte, la température ambiante et l’humidité pour chaque relevé, afin de contextualiser les données.

- Fixer les points de mesure : Utiliser des points de repère fixes sur les équipements critiques (idéalement avec des pastilles à haute émissivité) pour garantir que les mesures sont toujours prises au même endroit.

- Contrôler les interférences : Tenir compte des facteurs externes comme les courants d’air (portes ouvertes, ventilation) ou les conditions météorologiques pour les mesures en extérieur, qui peuvent fausser les relevés.

Comment détecter un désalignement d’arbre avant qu’il ne détruise les accouplements ?

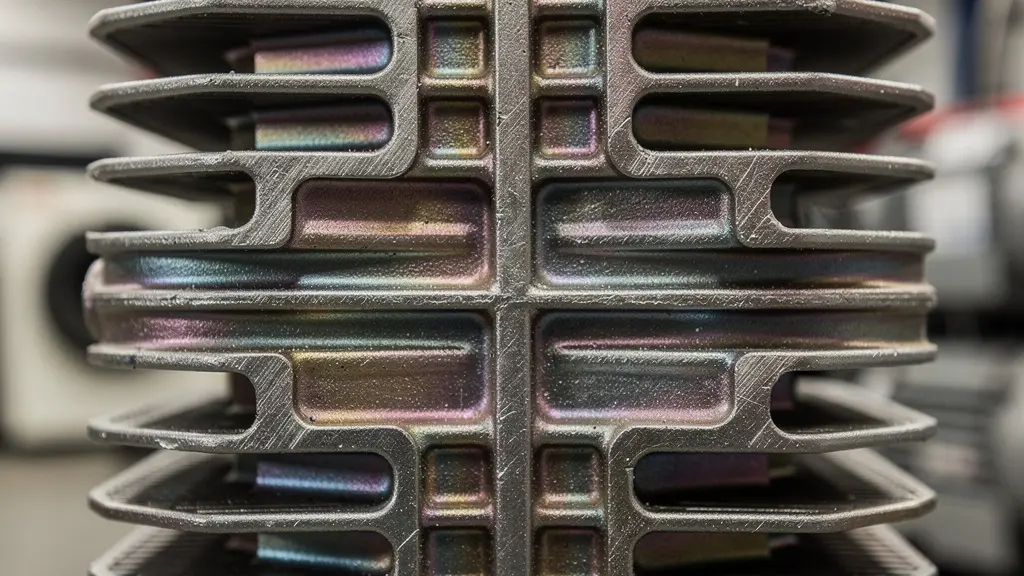

Le désalignement d’arbre est l’une des causes les plus fréquentes et les plus destructrices de pannes sur les machines tournantes (moteurs, pompes, ventilateurs). Il génère des contraintes excessives sur les roulements, les joints, et surtout, sur les accouplements, menant à leur destruction prématurée et à des arrêts brutaux. Si l’analyse vibratoire est efficace pour le quantifier, la thermographie permet de le suspecter très en amont grâce à une signature thermique spécifique et facilement identifiable.

Un désalignement, qu’il soit parallèle ou angulaire, crée des forces de flexion cycliques dans l’accouplement. Cette contrainte anormale se traduit par une friction interne et une dissipation d’énergie sous forme de chaleur. La signature thermique typique d’un désalignement est une chauffe asymétrique et intense de l’accouplement, souvent accompagnée d’une surchauffe des paliers de roulements adjacents qui subissent également des contraintes anormales. Il ne s’agit pas d’une simple élévation de température, mais d’un schéma thermique particulier.

Les seuils d’alerte sont assez clairs : les experts en maintenance s’accordent à dire qu’une différence de température supérieure à 10-15°C entre deux points opposés de la surface de l’accouplement, ou entre l’accouplement et les arbres connectés, est un indicateur fort qui justifie une investigation immédiate. Il est important de ne pas confondre cette signature avec d’autres problèmes. Par exemple :

- Un déséquilibre (balourd) tend à provoquer une chauffe plus uniforme de l’accouplement et des vibrations radiales.

- Un jeu excessif ou un mauvais serrage peut se manifester par des points chauds intermittents ou localisés sur les fixations.

Une fois le schéma thermique du désalignement identifié, l’action recommandée est claire : planifier une intervention de lignage laser dans les plus brefs délais. La thermographie a ici joué son rôle d’éclaireur, évitant une défaillance catastrophique avec un contrôle de quelques secondes.

Pourquoi un roulement sous-chargé chauffe-t-il autant qu’un roulement surchargé ?

Il est intuitif de penser qu’un roulement surchargé va surchauffer en raison d’une friction excessive. Mais un phénomène contre-intuitif et souvent mal diagnostiqué est qu’un roulement significativement *sous-chargé* peut présenter les mêmes symptômes de surchauffe. Cette situation peut dérouter les équipes de maintenance et conduire à des remplacements inutiles si la cause racine n’est pas comprise.

La raison de cet échauffement est un phénomène mécanique appelé glissement (ou « skidding »). Les roulements sont conçus pour que les éléments roulants (billes ou rouleaux) roulent de manière continue entre les bagues intérieure et extérieure. Ce roulement est assuré par la charge appliquée, qui « plaque » les éléments contre les pistes. Lorsque la charge est trop faible, cette force de contact devient insuffisante. Les éléments roulants ne sont plus entraînés correctement et commencent à glisser sur la piste au lieu de rouler. Ce glissement génère une friction intense et localisée, provoquant une augmentation rapide de la température, tout aussi dommageable qu’une surcharge.

Ce problème est fréquent sur des moteurs surdimensionnés pour leur application ou fonctionnant longuement à vide ou à très faible charge. La thermographie est un excellent moyen de détecter cette anomalie, mais le diagnostic final nécessite de corréler la température élevée avec les conditions de fonctionnement de la machine. Si un roulement chauffe alors que la machine tourne à vide, le glissement est une cause très probable. Pour y remédier, plusieurs solutions peuvent être envisagées :

- Vérifier le dimensionnement : S’assurer que le roulement et le moteur sont correctement dimensionnés pour la charge réelle de l’application.

- Utiliser des roulements adaptés : Pour les applications à faible charge, des roulements spécifiques, comme les roulements à contact oblique montés en précharge, peuvent être une solution.

- Ajuster la lubrification : Un lubrifiant à plus haute viscosité peut parfois aider à réduire le glissement, mais ce n’est pas une solution miracle.

- Documenter la charge : Il est impératif de noter les conditions de charge lors de chaque inspection thermique pour distinguer une surcharge d’une sous-charge.

Pourquoi la maintenance réactive coûte réellement 3 à 4 fois plus cher que le prédictif ?

L’adage « mieux vaut prévenir que guérir » prend tout son sens en maintenance industrielle. L’approche réactive, qui consiste à réparer une fois la panne survenue (« run-to-failure »), est souvent perçue à tort comme économique, car elle n’engage pas de coûts tant que tout fonctionne. C’est une illusion comptable. En réalité, le coût total d’une panne imprévue est exponentiellement plus élevé que celui d’une intervention planifiée, et l’estimation d’un coût 3 à 4 fois supérieur est même souvent conservatrice.

Le surcoût ne vient pas seulement du prix de la pièce de rechange. Il est la somme de nombreux coûts cachés qui explosent en situation d’urgence. Comme le soulignent des organismes comme TÜV SÜD Global Risk Consultants, les programmes de maintenance prédictive génèrent des économies bien supérieures à l’investissement. La thermographie, en ne nécessitant aucun arrêt de production pour le contrôle, s’intègre parfaitement dans cette logique de prévention sans perturber l’existant. L’intérêt est double : prévenir les pannes mécaniques, mais aussi les incendies d’origine électrique, où des connexions mal serrées sont immédiatement visibles.

Le tableau suivant décompose la différence de coût entre une intervention en mode réactif et une intervention planifiée grâce au prédictif.

| Type de coût | Maintenance réactive (Urgence) | Maintenance prédictive (Planifié) |

|---|---|---|

| Pièces détachées | Achat en urgence, transport express (+50% à +200%) | Achat planifié, stock optimisé, prix négocié |

| Main d’œuvre | Heures supplémentaires, astreintes (+50% à +100%) | Heures normales, équipe dédiée |

| Perte de production | Arrêt total et imprévu (100% de perte) | Arrêt court, planifié en période creuse (faible perte) |

| Dommages collatéraux | Risque élevé de casse sur d’autres composants | Risque quasi nul |

| Qualité & Sécurité | Risque de rebuts au redémarrage, risque d’accident | Procédures maîtrisées, sécurité assurée |

En additionnant ces facteurs, on comprend aisément que le coût réel d’une panne est bien plus élevé que la simple facture du réparateur. Le prédictif n’est pas une dépense, c’est une assurance sur la rentabilité.

À retenir

- La chaleur est le premier indicateur mesurable de défaillance mécanique (courbe P-F), apparaissant bien avant la vibration, offrant une fenêtre d’intervention stratégique.

- La fiabilité d’un programme de thermographie repose sur la standardisation des mesures : une charge machine d’au moins 40% et des conditions ambiantes documentées sont non négociables.

- Le retour sur investissement est accéléré en se concentrant sur les « quick wins » (ex: armoires électriques pour la prévention incendie) et en communiquant sur chaque arrêt de production évité.

Comment rentabiliser votre programme de maintenance prédictive en moins de 18 mois ?

Lancer un programme de maintenance prédictive par thermographie peut sembler être un investissement conséquent. Pourtant, avec une approche stratégique axée sur des gains rapides (« Quick Wins »), le retour sur investissement (ROI) peut être atteint en moins de 18 mois. L’objectif n’est pas de tout scanner immédiatement, mais de prouver la valeur du programme sur un périmètre limité pour justifier son déploiement à plus grande échelle.

La clé du succès est de se concentrer là où l’impact est le plus immédiat et le plus facilement quantifiable. Un plan d’action efficace en trois étapes peut être le suivant :

- Commencer par les armoires électriques : C’est le « quick win » par excellence. Les défauts de connexion, les surcharges ou les composants défaillants y sont des sources majeures de pannes et, pire, de départs de feu. Une inspection thermographique est extrêmement rapide, non intrusive, et le ROI en termes de prévention du risque incendie est quasi immédiat et très facile à justifier auprès des assureurs et de la direction.

- Documenter et chiffrer le premier arrêt évité : Dès que votre programme détecte une anomalie (par exemple, un roulement de convoyeur en surchauffe) et que l’intervention planifiée permet d’éviter un arrêt de ligne, vous tenez votre cas d’école. Documentez tout : le coût de la réparation planifiée vs le coût estimé de la panne (perte de production, heures sup, etc.). Ce chiffre sera votre meilleur ambassadeur.

- Communiquer largement sur ce succès : Ne gardez pas cette victoire pour vous. Présentez ce cas d’école à la direction, aux autres services, et aux équipes opérationnelles. La démonstration par l’exemple est le levier le plus puissant pour obtenir l’adhésion de tous et débloquer les budgets nécessaires à l’extension du programme aux autres équipements critiques.

Cette approche pragmatique transforme le projet d’une « dépense technologique » en une « source de profit démontrée ». Elle s’ancre dans une réalité opérationnelle où la preuve par le résultat prime sur toutes les promesses. Comme le résume un expert en maintenance, la méthode surpasse l’outil.

La clé n’est pas d’acheter la caméra la plus chère, mais de former et certifier un ou plusieurs techniciens référents.

– Expert maintenance SOCOTEC, Guide de la thermographie industrielle

En se concentrant sur la compétence et la méthodologie, la technologie devient un véritable levier de performance, et non une fin en soi.

Pour traduire ces principes en résultats concrets, la prochaine étape consiste à réaliser un audit de criticité de vos équipements afin de bâtir votre première feuille de route d’inspection et cibler vos « quick wins ».