La clé d’un diagnostic PCB ultra-rapide n’est pas de chercher un point chaud, mais de savoir interpréter les anomalies thermiques, y compris une absence anormale de chaleur.

- Un composant en court-circuit chauffe, mais un composant en circuit ouvert reste froid alors qu’il devrait chauffer.

- L’analyse du Delta T (écart de température) est bien plus fiable que la mesure de la température absolue.

Recommandation : Adoptez une caméra thermique, non pas pour voir la chaleur, mais pour comparer la signature thermique de la carte suspecte à celle d’une carte fonctionnelle de référence.

Vous avez cette carte électronique sur votre établi. Morte. Pas de fumée, pas d’odeur, rien. Le multimètre reste désespérément muet sur les points de test évidents. C’est le quotidien frustrant de tout technicien de réparation ou ingénieur en rétro-ingénierie. On passe des heures à sonder, dessouder, tester des composants un par un, en espérant tomber sur le coupable. Les méthodes traditionnelles, bien qu’indispensables, sont souvent lentes et destructrices. On pense alors aux solutions thermiques, comme le fameux spray givrant ou la caméra infrarouge, avec cette idée reçue tenace : il suffit de chercher le composant qui surchauffe.

Pourtant, cette approche ne révèle qu’une partie du problème. Se focaliser uniquement sur les points chauds, c’est comme enquêter sur une scène de crime en ne cherchant que les douilles, tout en ignorant les traces de pas ou une porte anormalement entrouverte. Et si la véritable expertise du diagnostic thermique ne consistait pas à trouver la chaleur, mais à déceler l’anomalie thermique ? Si un composant anormalement froid était en réalité la clé de la panne ? C’est un changement de paradigme qui distingue le bricoleur du dépanneur d’élite.

Cet article va vous plonger dans les techniques de diagnostic thermique avancées. Nous allons déconstruire les mythes et vous montrer comment lire la signature thermique complète d’un circuit imprimé pour localiser une panne en quelques secondes, qu’elle soit brûlante ou glaciale. Nous verrons pourquoi une résolution de capteur n’est rien sans la bonne optique, comment le Delta T surclasse la température absolue, et comment déjouer les pièges comme le vernis de tropicalisation qui fausse toutes vos mesures. Préparez-vous à changer votre façon de voir la chaleur.

Pour naviguer efficacement à travers ces techniques d’expert, voici les points essentiels que nous allons aborder. Chaque section vous apportera une compétence clé pour maîtriser l’art du diagnostic thermique sur PCB.

Sommaire : Maîtriser le diagnostic thermique pour les cartes électroniques

- Pourquoi un condensateur froid peut être la cause d’une panne (circuit ouvert) ?

- Comment utiliser l’injection de courant pour révéler un court-circuit sur une carte morte ?

- Spray givrant ou caméra thermique : quelle méthode pour localiser le composant en faute ?

- Le risque d’endommager la caméra en filmant une soudure au laser ou au fer chaud

- Comment voir à travers le vernis de tropicalisation qui masque les températures ?

- Delta T vs Température absolue : quel critère prioriser pour les composants électroniques ?

- Pourquoi une résolution de 160×120 est inutile pour les composants CMS (0402) ?

- Quelle résolution de capteur choisir pour inspecter des composants électroniques ?

Pourquoi un condensateur froid peut être la cause d’une panne (circuit ouvert) ?

Dans le monde du dépannage, l’instinct nous pousse à chercher la surchauffe. Un point chaud est un signe évident de défaillance, généralement un court-circuit où l’énergie se dissipe sous forme de chaleur. Mais c’est une vision incomplète. Une panne peut tout aussi bien se manifester par une absence de chaleur là où il devrait y en avoir. C’est ce qu’on appelle une panne froide, typique d’un circuit ouvert.

Imaginez un condensateur de filtrage sur une ligne d’alimentation. En fonctionnement normal, sa résistance série équivalente (ESR) provoque une légère dissipation de chaleur, un échauffement subtil mais mesurable. Si ce condensateur est défaillant en circuit ouvert (une patte dessoudée, une rupture interne), il ne joue plus son rôle. Le courant ne le traverse plus. Résultat : il reste à température ambiante, alors que ses voisins fonctionnels affichent une légère élévation de température. L’anomalie n’est pas le point chaud, mais le point froid.

La méthode la plus efficace pour détecter ces pannes froides est la comparaison avec une carte de référence saine. En superposant la signature thermique de la carte suspecte à celle de la carte de référence, les zones anormalement froides sautent aux yeux. C’est là que la caméra thermique devient un outil de diagnostic surpuissant, capable de révéler non seulement ce qui est en panne, mais aussi ce qui *ne fonctionne pas*. Un multimètre ne vous donnera jamais cette vision d’ensemble instantanée.

Comment utiliser l’injection de courant pour révéler un court-circuit sur une carte morte ?

Lorsqu’une carte est en court-circuit franc, l’alimenter directement est le meilleur moyen de causer des dommages en cascade. L’injection de courant contrôlée est la technique de choix pour « réveiller » le coupable sans aggraver la situation. Le principe est simple : injecter une tension très basse (inférieure à 1V pour ne pas polariser les jonctions des semi-conducteurs) et un courant limité sur la ligne en défaut. Le composant en court-circuit, agissant comme une résistance de faible valeur, sera le seul à s’échauffer, trahissant ainsi sa position.

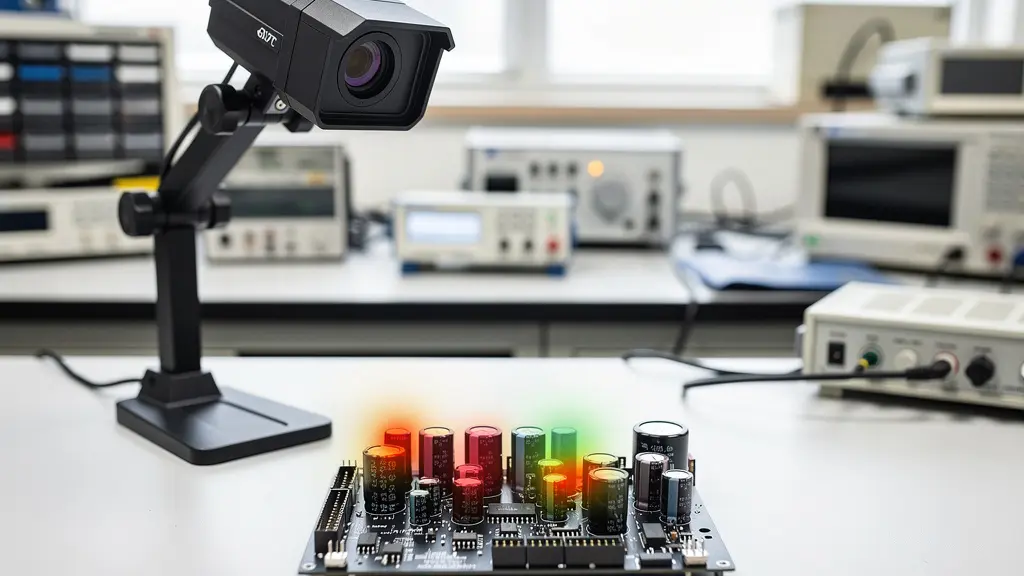

Le défi est de maîtriser la tension et le courant injectés pour générer juste assez de chaleur pour être visible à la caméra thermique, mais pas assez pour endommager d’autres composants. Une alimentation de laboratoire est l’outil le plus précis, mais des « short-circuit killers » dédiés offrent une solution plus rapide sur le terrain. L’utilisation d’une caméra thermique est ici non-négociable. Elle permet de visualiser l’échauffement provoqué par quelques dizaines de milliampères, là où un doigt ou un spray givrant ne sentirait rien. Une caméra de bonne qualité peut visualiser jusqu’à 76 000 points de mesure de température simultanés, offrant une image instantanée de la dissipation du courant injecté sur le PCB.

Le tableau suivant compare les méthodes courantes pour une injection de courant sécurisée, vous aidant à choisir l’approche la plus adaptée à votre équipement et au niveau de risque acceptable.

| Méthode | Tension de départ | Courant limité | Avantages | Risques |

|---|---|---|---|---|

| Alimentation laboratoire | 0.8V | 100mA | Contrôle précis | Configuration lente |

| Short-circuit killer dédié | Variable | 500mA-2A | Rapide | Plus risqué |

| Sonde d’injection 4-fils | 0.5V | 50mA | Localisation précise | Nécessite milliohmmètre |

Spray givrant ou caméra thermique : quelle méthode pour localiser le composant en faute ?

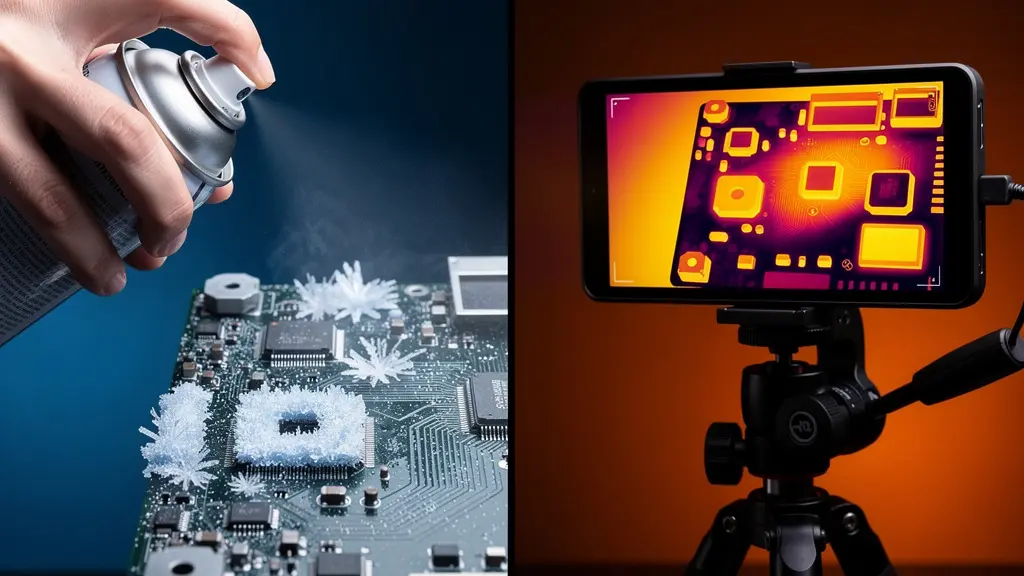

C’est le grand débat du dépanneur : la méthode « old school » du spray givrant face à la technologie de la caméra thermique. Le spray est simple et peu coûteux : on recouvre la carte d’une fine couche de givre, on alimente (ou on injecte du courant), et le premier composant à fondre est le coupable. C’est une méthode binaire, efficace pour les courts-circuits francs qui dissipent beaucoup de chaleur. Cependant, elle a ses limites. Elle est inutile pour les pannes froides, peu sensible aux fuites de faible courant et peut créer un choc thermique sur les composants fragiles.

La caméra thermique, quant à elle, est un instrument de mesure. Elle ne se contente pas de dire « chaud » ou « froid », elle quantifie la température et en donne une cartographie complète et dynamique. C’est un changement de dimension qui permet de voir des phénomènes invisibles au spray : une légère fuite résistive, une puce BGA qui chauffe de manière non uniforme, ou un régulateur qui peine à démarrer.

Le choix entre les deux dépend donc entièrement du type de panne suspectée. Pour un court-circuit franc sur une alimentation de PC, le spray peut faire l’affaire. Pour diagnostiquer une fuite de 50mA sur une carte mère de smartphone ou une panne intermittente qui n’apparaît qu’après 10 minutes de fonctionnement, seule la surveillance continue offerte par une caméra thermique sera efficace. C’est l’outil qui permet de passer du diagnostic binaire à l’analyse fine des comportements thermiques.

Le risque d’endommager la caméra en filmant une soudure au laser ou au fer chaud

Utiliser une caméra thermique est un atout, mais cet outil de précision a une faiblesse : son capteur, le microbolomètre. Contrairement à un capteur de caméra visible, il est extrêmement sensible aux sources de chaleur intenses et concentrées. Pointer une caméra thermique directement sur une panne de fer à souder, une buse à air chaud ou, pire, un faisceau laser de soudure, est le moyen le plus sûr de l’endommager de manière permanente. Un seul pixel « brûlé » par une température excessive deviendra un point mort sur toutes vos futures images.

Le danger est réel. D’après les recommandations des fabricants, une source de 400°C sur une surface inférieure à 1mm² peut causer des dommages permanents au capteur. Le reflet du fer sur une pastille brillante peut suffire à concentrer assez d’énergie pour créer un défaut irréversible. Filmer des opérations de soudure pour analyse thermique est possible, mais cela exige de prendre des précautions draconiennes pour protéger son investissement.

Il ne s’agit pas d’éviter de mesurer des températures élevées, mais d’éviter l’exposition directe du capteur à une radiation infrarouge trop intense. Heureusement, des protocoles existent pour travailler en sécurité, même dans des environnements thermiquement hostiles. L’utilisation de filtres, le réglage des plages de mesure et le maintien d’un angle d’observation sont des réflexes d’expert à adopter impérativement.

Plan d’action : Protéger votre caméra thermique en environnement hostile

- Installer un filtre IR de densité neutre (ND2 ou ND4) pour atténuer le signal global avant qu’il n’atteigne le capteur.

- Régler la plage de mesure de la caméra sur son échelle maximale (ex: -20°C à 650°C) pour éviter la saturation.

- Maintenir un angle d’observation oblique (30-45°) pour ne jamais filmer la source de chaleur de face et éviter les réflexions spéculaires.

- Activer le mode « gain faible » (low gain) si votre logiciel le propose, afin de réduire la sensibilité du capteur.

- Placer un écran de protection thermique (par exemple une fenêtre en Germanium ou Saphir) entre la source et la caméra pour les applications fixes.

Comment voir à travers le vernis de tropicalisation qui masque les températures ?

L’un des plus grands pièges de la thermographie en électronique est l’émissivité. Ce paramètre, qui définit la capacité d’un matériau à émettre de l’énergie infrarouge, varie énormément d’un composant à l’autre. Une puce en plastique noir mat aura une émissivité élevée (proche de 0.95), tandis qu’une pastille de soudure brillante aura une émissivité très faible (proche de 0.1). À la même température, la soudure apparaîtra donc beaucoup plus « froide » sur l’image thermique. C’est déjà un défi, mais le vernis de tropicalisation vient ajouter une couche de complexité.

Ce vernis, une fine couche protectrice allant de 25 à 200 μm pour protéger les circuits, est souvent brillant et semi-transparent aux infrarouges. Il agit comme un miroir, réfléchissant la température des objets environnants (le plafond, votre visage…) et masquant la température réelle des composants en dessous. Mesurer la température à travers un vernis de tropicalisation sans correction, c’est comme essayer de prendre la température de quelqu’un à travers un miroir : vous mesurez tout sauf la bonne chose.

La solution de l’expert n’est pas de tenter une correction logicielle complexe. Elle est beaucoup plus pragmatique : modifier la surface pour la rendre mesurable. On applique une petite pastille de ruban isolant électrique noir mat ou une touche de peinture spéciale à haute émissivité sur le composant d’intérêt. Cette surface corrigée, avec une émissivité connue et élevée (autour de 0.95-0.97), donnera une lecture de température précise et fiable. Cela permet de comparer deux composants identiques recouverts du même vernis en s’assurant que l’on mesure bien leur chaleur propre, et non les reflets de l’environnement.

Delta T vs Température absolue : quel critère prioriser pour les composants électroniques ?

Un débutant regarde la température absolue d’un composant : « Ce MOSFET est à 85°C ». Un expert regarde le Delta T (ΔT) : « Ce MOSFET est 40°C au-dessus de la température ambiante de la carte ». La différence est fondamentale. La température absolue est une donnée flottante, fortement dépendante des conditions extérieures. La même carte fonctionnant dans un atelier à 18°C ou en plein soleil à 35°C n’aura pas du tout les mêmes températures absolues, rendant la comparaison et le diagnostic peu fiables.

Le Delta T, lui, représente l’échauffement propre du composant par rapport à son environnement immédiat. C’est une valeur intrinsèque, beaucoup plus stable et comparable. Si un régulateur de tension a un ΔT de 30°C dans des conditions normales, il aura un ΔT proche de 30°C que l’atelier soit à 18°C ou 25°C. C’est cet écart qui est le véritable indicateur de santé. Un ΔT qui augmente signifie une charge plus importante ou une défaillance imminente. C’est un indicateur de fiabilité prédictif, car d’après les principes de la gestion thermique, chaque augmentation de 10°C du Delta T réduit la durée de vie des composants de 50%.

Se concentrer sur le Delta T permet de déceler instantanément les déséquilibres. Si deux MOSFETs identiques dans un pont en H présentent un ΔT différent de 5°C, l’un des deux a un problème, même si leurs températures absolues sont dans la plage acceptable. Le tableau suivant résume pourquoi le Delta T est un critère de diagnostic supérieur.

| Critère | Delta T | Température absolue |

|---|---|---|

| Fiabilité diagnostic | Excellente | Moyenne |

| Dépendance à l’ambiant | Faible | Forte |

| Détection déséquilibre | Immédiate | Difficile |

| Prédiction défaillance | Précise | Limitée |

À retenir

- Une absence de chaleur (panne froide) est un signe de défaillance aussi important qu’un point chaud.

- Le Delta T (écart de température) est un indicateur de santé bien plus fiable que la température absolue d’un composant.

- Pour mesurer correctement un petit composant (CMS), il doit couvrir au minimum 3×3 pixels sur l’image thermique.

Pourquoi une résolution de 160×120 est souvent insuffisante pour les composants CMS (0402) ?

On pourrait penser que pour voir des petits composants, il faut simplement « zoomer ». En thermographie, ce n’est pas si simple. La capacité à mesurer correctement la température d’un objet dépend de la résolution spatiale de la caméra. Ce n’est pas seulement la résolution du capteur (ex: 160×120 pixels), mais la taille que représente un seul pixel sur la cible à une distance donnée. Pour obtenir une mesure de température précise, un objet doit couvrir une surface minimale sur le capteur.

La règle d’or, comme le précise le guide technique de FLIR Systems, est simple et non-négociable :

Pour mesurer correctement un composant, il doit couvrir au moins 3×3 pixels sur votre image thermique.

– Guide technique FLIR Systems, Documentation technique caméras thermiques pour l’électronique

Un composant CMS de type 0402 mesure environ 1mm x 0.5mm. Avec une caméra d’entrée de gamme 160×120 et son objectif standard, même à quelques centimètres, ce composant ne couvrira souvent qu’un seul pixel. La mesure sera alors faussée, moyennée avec la température du PCB environnant. Vous ne mesurez pas le composant, mais un mélange. C’est pourquoi une résolution de 160×120, bien que suffisante pour un tableau électrique, est totalement inadaptée pour le diagnostic de précision sur des cartes denses en composants miniatures. Pour inspecter des CMS, il faut soit une caméra de plus haute résolution (320×240 ou 640×480), soit, et c’est le secret de l’expert, utiliser un objectif macro ou close-up qui réduit le champ de vision mais augmente drastiquement la résolution spatiale sur la zone d’intérêt.

Quelle résolution de capteur choisir pour inspecter des composants électroniques ?

Le choix de la résolution du capteur est un compromis entre le besoin de précision, la nature des composants à inspecter et, bien sûr, le budget. Il n’y a pas de réponse unique, mais une adéquation entre l’outil et la tâche. Comme nous l’avons vu, une résolution de 160×120 pixels est un minimum syndical, adapté à de l’électroménager ou de l’électronique de puissance où les composants sont de taille respectable.

Dès que l’on s’attaque à des cartes plus denses comme celles des ordinateurs portables ou des smartphones, une résolution de 320×240 pixels devient le standard de fait. Elle offre un équilibre parfait entre détail, champ de vision et coût. Pour la R&D, l’analyse de puces BGA ou la micro-électronique, les capteurs 640×480 (voire plus) sont indispensables pour obtenir le niveau de détail requis. Mais la résolution ne fait pas tout. La sensibilité thermique (NETD), mesurée en milliKelvins (mK), est tout aussi cruciale. Elle représente la plus petite différence de température que la caméra peut détecter. Une bonne sensibilité est vitale pour voir les faibles fuites de courant. D’après des tests, une sensibilité inférieure à 40mK permet de détecter des fuites de courant dès 10mA, ce qui est impossible avec des caméras d’entrée de gamme.

Enfin, pour l’analyse de phénomènes très rapides comme le courant d’appel (inrush current) au démarrage, la fréquence d’image (Hz) devient un critère. Un compromis doit souvent être fait, car les hautes fréquences sont parfois limitées à des résolutions inférieures. Le tableau suivant offre un guide de sélection pragmatique.

| Application | Résolution recommandée | Sensibilité NETD | Budget indicatif |

|---|---|---|---|

| Réparation TV/électroménager | 160×120 | <50mK | 1000-2000€ |

| Smartphones/PC portables | 320×240 | <40mK | 3000-5000€ |

| R&D micro-électronique | 640×480 | <30mK | 8000-15000€ |

Pour mettre en application ces techniques de diagnostic avancées, l’étape suivante consiste à évaluer l’équipement thermique qui correspond précisément à la complexité des cartes électroniques que vous réparez au quotidien.