La réussite de l’inspection thermique à haute vitesse ne dépend pas de la puissance brute de la caméra, mais de la maîtrise de la chaîne de décision complète, de la physique du mouvement à l’éjection automatisée.

- Le flou de bougé (motion blur) n’est pas une fatalité mais un paramètre physique qui se calcule et se maîtrise en arbitrant entre vitesse et temps d’intégration.

- Le choix entre un capteur refroidi ou non-refroidi est un arbitrage stratégique entre performance extrême, coût d’acquisition et maintenance.

Recommandation : Avant de choisir une caméra, modélisez votre « chaîne de décision automatisée » (déclenchement, acquisition, analyse, action) pour identifier le véritable goulot d’étranglement de votre application.

Pour un ingénieur qualité, voir une image thermique floue d’un produit défilant à haute cadence sur un convoyeur est une frustration majeure. Le verdict tombe : « défaut non détectable ». L’instinct premier est souvent de penser que la solution réside dans l’achat d’une caméra plus rapide, plus chère, plus puissante. Les fournisseurs proposent des fiches techniques remplies de fréquences d’images impressionnantes et de résolutions élevées, présentant la technologie comme une solution miracle.

Pourtant, cette approche ne résout souvent que partiellement le problème, voire le déplace. Car l’inspection à haute vitesse n’est pas qu’une question de matériel. C’est un défi d’ingénierie système où chaque milliseconde et chaque photon comptent. La véritable clé n’est pas de surdimensionner un seul composant, mais de comprendre et d’optimiser l’ensemble de la chaîne de décision : de la synchronisation physique du déclenchement à la commande logicielle de l’éjecteur.

Cet article propose une approche différente. Au lieu de simplement lister des technologies, nous allons décomposer les défis physiques et logiques de l’inspection thermique rapide. Nous analyserons les compromis fondamentaux à faire, comment transformer un signal thermique fugace en une action mécanique précise, et comment choisir la bonne technologie non pas sur la base de sa fiche technique, mais en fonction des contraintes réelles de votre ligne de production. L’objectif est de vous donner les outils pour construire un système de contrôle non seulement rapide, mais surtout, d’une fiabilité absolue.

Pour aborder ce sujet de manière structurée, nous allons explorer les mécanismes clés, des principes fondamentaux de l’acquisition d’image en mouvement jusqu’aux stratégies de surveillance les plus avancées.

Sommaire : Maîtriser l’inspection thermique sur les lignes de production rapides

- Pourquoi une caméra standard produit-elle une image floue (« motion blur ») sur un tapis rapide ?

- Comment synchroniser la prise de vue thermique avec un trigger (cellule) de présence ?

- Capteur refroidi (Cooled) ou non-refroidi : quel temps d’intégration pour figer le mouvement ?

- L’erreur de positionnement qui crée des reflets changeants sur les objets qui défilent

- Comment rejeter automatiquement les produits non conformes (éjecteur) via le signal thermique ?

- Comment monitorer les surchauffes sur des pièces en rotation rapide et difficile d’accès ?

- Comment détecter les corps étrangers dans les aliments grâce au contraste thermique ?

- Surveillance 24/7 : quand installer des caméras fixes sur vos actifs critiques ?

Pourquoi une caméra standard produit-elle une image floue (« motion blur ») sur un tapis rapide ?

Le flou de bougé, ou « motion blur », est le premier ennemi de l’inspection à haute vitesse. Il ne s’agit pas d’un défaut de la caméra, mais d’une conséquence physique directe. Chaque pixel du capteur thermique a besoin d’un certain temps pour collecter suffisamment de rayonnement infrarouge et produire une mesure de température fiable : c’est le temps d’intégration. Si l’objet se déplace de manière significative pendant cette période de « pose », son énergie thermique est étalée sur plusieurs pixels, créant une image traînante et imprécise où les détails et les petits défauts sont noyés.

Une caméra standard, conçue pour des applications statiques ou lentes, utilise un temps d’intégration relativement long (plusieurs millisecondes) pour maximiser la sensibilité thermique (le NETD). Sur un convoyeur rapide, cette qualité se retourne contre elle. Un objet se déplaçant à 1 m/s parcourt 1 mm à chaque milliseconde. Si le temps d’intégration est de 8 ms, l’objet aura bougé de 8 mm pendant la prise de vue, rendant impossible la détection d’un défaut de 2 mm. La maîtrise du flou de bougé n’est donc pas une option, mais le prérequis absolu à toute analyse quantitative.

Heureusement, ce phénomène n’est pas une fatalité mais un paramètre qui se calcule et s’anticipe. En connaissant la vitesse de votre convoyeur et les caractéristiques de votre caméra, vous pouvez déterminer le flou de mouvement attendu et ajuster les paramètres en conséquence. L’objectif est simple : s’assurer que le déplacement de l’objet pendant le temps d’intégration est inférieur à la taille d’un pixel sur l’image.

Plan d’action : Calculer et maîtriser votre flou de mouvement

- Mesurer la vitesse du convoyeur en mètres par seconde (m/s) avec précision.

- Déterminer la résolution spatiale de votre caméra thermique (taille d’un pixel projetée sur l’objet en mm).

- Appliquer la formule : Flou (en pixels) = (Vitesse de l’objet [m/s] × Temps d’intégration [s]) / Résolution spatiale [m].

- Si le résultat dépasse 1 pixel, vous devez impérativement réduire le temps d’intégration de votre caméra ou, si possible, la vitesse du convoyeur.

- Valider par une image test en conditions réelles pour confirmer que la netteté obtenue est suffisante pour l’analyse de défauts que vous visez.

Ce calcul simple est la première étape de conception d’un système d’inspection fiable, transformant un problème d’apparence complexe en une équation d’ingénierie maîtrisable.

Comment synchroniser la prise de vue thermique avec un trigger (cellule) de présence ?

Filmer un convoyeur en continu à très haute fréquence génère une quantité astronomique de données inutiles et complique l’analyse. La solution la plus efficace est de ne capturer une image qu’au moment précis où le produit est parfaitement positionné dans le champ de vision de la caméra. C’est le rôle de la synchronisation par déclencheur externe, ou « trigger ». Le principe est une chaîne de communication à faible latence : une cellule photoélectrique (ou un autre capteur de présence) détecte l’arrivée du produit et envoie un signal électrique (un « trigger ») à la caméra, qui déclenche instantanément l’acquisition.

La mise en œuvre de ce système est plus subtile qu’il n’y paraît. L’enjeu est la répétabilité du positionnement. Il faut prendre en compte la distance exacte entre le capteur de présence et le centre du champ de vision de la caméra, ainsi que la vitesse du convoyeur, pour calculer un éventuel délai (delay) à appliquer. Un bon système de synchronisation garantit que chaque produit est imagé exactement au même endroit, ce qui est fondamental pour les algorithmes d’analyse d’image qui comparent chaque nouvelle acquisition à un masque ou un modèle de référence.

L’intégration se fait via les ports d’entrées/sorties (I/O) de la caméra. La plupart des caméras industrielles disposent d’une entrée dédiée au trigger qui, une fois configurée, met la caméra en attente d’une impulsion externe. Cette approche a un double avantage : elle réduit drastiquement la charge de calcul du système de traitement et assure une cohérence parfaite des images, prérequis à une automatisation fiable.

Ce schéma illustre la séquence critique : la cellule détecte l’objet, le signal est envoyé, et la caméra capture l’image au moment où l’objet est parfaitement aligné. Une synchronisation réussie est le cœur d’un système d’inspection automatisé performant, comme le prouve le cas suivant. Dans une papeterie, une inspection thermographique synchronisée a permis de détecter un point chaud critique sur un panneau de contrôle en mouvement avant qu’il ne cause un incendie, évitant ainsi un arrêt de production de plusieurs jours et des coûts de centaines de milliers de dollars.

Au-delà de la simple détection, cette synchronisation est la première brique de la « chaîne de décision automatisée » qui mènera in fine au rejet des produits non conformes.

Capteur refroidi (Cooled) ou non-refroidi : quel temps d’intégration pour figer le mouvement ?

Le choix du type de capteur est l’arbitrage le plus structurant dans la conception d’un système d’inspection à haute vitesse. Il oppose deux technologies aux philosophies et aux performances radicalement différentes : les microbolomètres non-refroidis et les capteurs refroidis.

Le capteur non-refroidi est la technologie la plus courante. Relativement abordable et ne nécessitant quasiment aucune maintenance, il offre des temps d’intégration de l’ordre de quelques millisecondes (ms). C’est suffisant pour de nombreuses applications, mais cela peut devenir une limite sur les lignes à très haute cadence où le flou de bougé reste un problème. Pour figer le mouvement, il faut réduire ce temps d’intégration, mais cela se fait au détriment de la qualité de l’image (le signal sur bruit se dégrade).

À l’opposé, le capteur refroidi (Cooled) utilise un cryoréfrigérateur pour maintenir le capteur à une température très basse (autour de -200°C). Cette technologie réduit drastiquement le « bruit » thermique intrinsèque du capteur, le rendant extraordinairement plus sensible au rayonnement infrarouge. Cette sensibilité accrue lui permet d’atteindre des temps d’intégration de l’ordre de la microseconde (μs), soit 1000 fois plus courts qu’un capteur non-refroidi. Il peut ainsi figer des mouvements extrêmement rapides sans aucun flou de bougé. Cependant, cette performance a un coût : le prix d’achat est bien plus élevé, et le système de refroidissement requiert une maintenance périodique.

La décision n’est donc pas « laquelle est la meilleure ? », mais « laquelle est nécessaire pour mon application ? ». Le tableau suivant, basé sur des données compilées par des experts comme ceux de des analyses comparatives du secteur, synthétise cet arbitrage critique.

| Critère | Capteur Refroidi | Capteur Non-Refroidi |

|---|---|---|

| Temps d’intégration minimal | 1-100 μs | 1-10 ms |

| Vitesse convoyeur max | Jusqu’à 10 m/s | Jusqu’à 1 m/s |

| Sensibilité thermique | <20 mK | 30-50 mK |

| Coût d’acquisition | 50k-200k€ | 5k-50k€ |

| Maintenance annuelle | 5k-10k€ | 500-2k€ |

| Applications idéales | Lignes haute cadence, défauts subtils | Contrôle standard, budgets limités |

Choisir un capteur refroidi quand un non-refroidi optimisé suffit est une erreur coûteuse. À l’inverse, s’acharner avec un capteur non-refroidi sur une application trop rapide mène inévitablement à un système de contrôle non fiable.

L’erreur de positionnement qui crée des reflets changeants sur les objets qui défilent

En thermographie, les surfaces lisses et brillantes (comme le métal ou certains plastiques) agissent comme des miroirs pour le rayonnement infrarouge. Elles ne reflètent pas la lumière visible, mais la chaleur des objets environnants : un moteur chaud, un opérateur, un éclairage de plafond… Sur un objet statique, on peut gérer ce problème en ajustant l’angle de la caméra pour éviter de viser directement une source de chaleur réfléchie. Mais sur un convoyeur, la situation se complique : les reflets deviennent dynamiques.

L’erreur de positionnement la plus commune est de placer la caméra à la perpendiculaire exacte (90°) de la surface du produit. Dans cette configuration, la caméra voit son propre reflet thermique, ainsi que celui de tout ce qui se trouve derrière elle. Pire, si l’objet est cylindrique ou courbe (comme une bouteille ou une pièce de carrosserie), l’angle du reflet change continuellement à mesure que l’objet défile. Une zone peut apparaître faussement chaude à un instant T simplement parce qu’elle reflète une source de chaleur ambiante, puis froide l’instant d’après. Cela crée des artefacts thermiques qui peuvent être interprétés à tort comme des défauts par le logiciel d’analyse.

Étude de cas : Gestion des réflexions sur surfaces métalliques

Dans l’inspection de moteurs électriques, les composants métalliques brillants sont une source constante de problèmes. Les reflets de l’environnement peuvent faire apparaître des points chauds ou froids inexistants, faussant complètement le diagnostic. Les thermographes expérimentés contournent ce problème en changeant systématiquement l’angle de prise de vue. Un angle de 15 à 45 degrés par rapport à la perpendiculaire est souvent idéal pour « échapper » aux reflets les plus directs. Pour des mesures critiques, ils peuvent même appliquer des revêtements temporaires à haute émissivité (comme un spray mat ou du ruban électrique) pour neutraliser la réflectivité de la surface.

Pour un système automatisé, la solution est de fixer la caméra avec un angle étudié, et non à 90°. Il faut également s’assurer que l’environnement thermique autour de la zone d’inspection est stable et contrôlé. Parfois, l’installation de panneaux à température ambiante de chaque côté du convoyeur peut aider à « homogénéiser » les reflets et à fournir un fond thermique neutre et prévisible, simplifiant grandement l’analyse logicielle.

La gestion des reflets n’est pas un réglage final, mais un paramètre de conception fondamental qui doit être intégré dès le début du projet.

Comment rejeter automatiquement les produits non conformes (éjecteur) via le signal thermique ?

Détecter un défaut est une chose, agir en conséquence en est une autre. La finalité d’un système de contrôle automatisé est de retirer physiquement les produits non conformes de la ligne de production. Cela se fait en complétant la « chaîne de décision » : Détection -> Acquisition -> Analyse -> Action. L’action est généralement réalisée par un éjecteur pneumatique (un « pousseur » ou un « jet d’air ») commandé par l’automate programmable (PLC) de la ligne.

La caméra thermique, après avoir analysé l’image, ne se contente pas de dire « OK » ou « NOK ». Elle envoie un signal binaire (via ses sorties I/O) au PLC. Le véritable défi réside dans le « tracking » du produit. Entre le moment où la caméra inspecte le produit et celui où ce dernier arrive devant l’éjecteur, il s’écoule un certain temps. Le système doit savoir précisément quel produit rejeter. La solution la plus robuste utilise un encodeur rotatif monté sur le convoyeur. Cet appareil mesure le déplacement exact du tapis et permet au système de « suivre » chaque produit individuellement. Quand le produit défectueux N°123 arrive devant l’éjecteur, le PLC déclenche l’action au moment exact calculé par le système.

L’intégration de tels systèmes est un investissement, mais le retour est souvent rapide, car il permet d’atteindre une qualité de 100% sans intervention humaine, avec une réduction de 75% des risques de défaillance critique en aval. Dans le secteur de l’inspection de canalisations, des entreprises comme AGM TEC ont développé des systèmes de tracking avec odomètre intégré qui permettent une localisation ultra-précise des défauts. Adapté à une ligne de production, un tel système peut commander un éjecteur avec une précision telle que les faux rejets (éjection de produits conformes) sont réduits à moins de 0,1%, optimisant à la fois la qualité et le rendement.

Cette boucle de contrôle fermée transforme la caméra thermique d’un simple outil de mesure en un acteur autonome et décisif de votre processus de production.

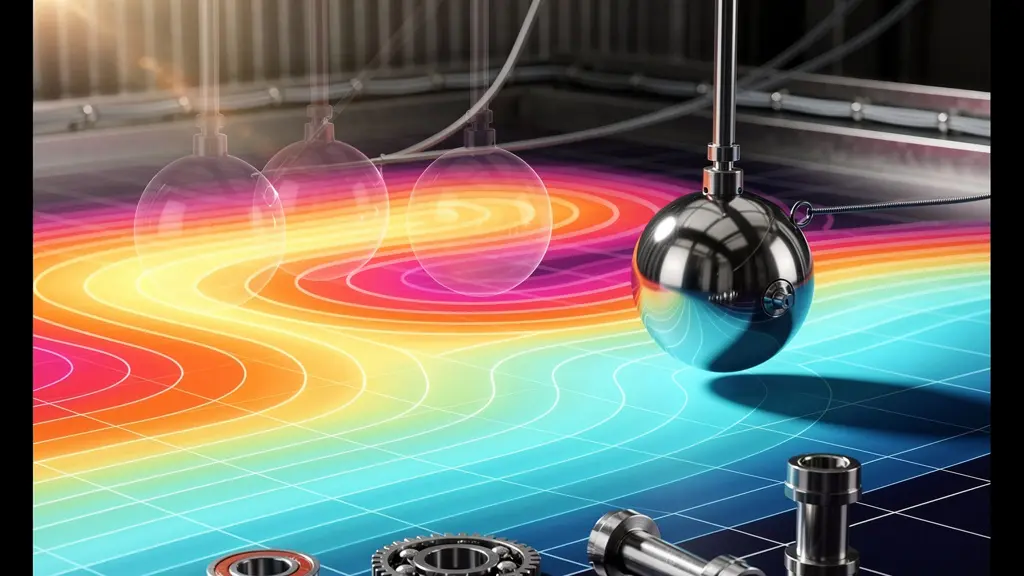

Comment monitorer les surchauffes sur des pièces en rotation rapide et difficile d’accès ?

Inspecter un roulement, un axe ou un engrenage en rotation rapide pose un double défi : le mouvement, qui exige un temps d’intégration très court, et l’accès, souvent restreint par des carters de protection. Une inspection manuelle ponctuelle est souvent impossible ou dangereuse. C’est un cas d’usage parfait pour une caméra thermique fixe, capable de figer le mouvement grâce à un temps d’intégration de l’ordre de la microseconde (souvent via un capteur refroidi).

L’astuce consiste à ne pas chercher à analyser l’intégralité de la pièce en rotation, mais à définir une petite « région d’intérêt » (ROI) fixe dans l’image, positionnée sur la trajectoire de la zone critique à surveiller (par exemple, la cage d’un roulement). La caméra va alors mesurer la température de cette ROI à très haute fréquence. À chaque passage de la pièce, la température mesurée va fluctuer. Ce n’est pas la valeur absolue qui est la plus intéressante, mais le profil temporel de cette mesure.

Une surchauffe anormale se traduira par un pic de température plus élevé à chaque rotation. Un défaut cyclique, comme une bille de roulement endommagée, peut même générer une signature thermique périodique spécifique. En appliquant une analyse de Fourier (FFT) sur le signal de température, on peut décomposer ses fréquences et les corréler avec la vitesse de rotation pour identifier l’origine exacte du défaut. Cette approche est similaire à l’analyse vibratoire, mais appliquée au domaine thermique.

L’analyse des fréquences dans les variations de température d’un point peut non seulement détecter une anomalie, mais aussi en identifier la source.

– Expertise Drone, Guide de thermographie par drone pour l’industrie

On passe ainsi d’une simple alarme « trop chaud » à un véritable diagnostic « usure sur l’élément rotatif à 3 Hz », permettant une maintenance prédictive ciblée et efficace.

Comment détecter les corps étrangers dans les aliments grâce au contraste thermique ?

Dans l’industrie agroalimentaire, la détection de corps étrangers est un enjeu de sécurité majeur. Les détecteurs à rayons X sont très efficaces pour les contaminants denses comme le métal, le verre ou la pierre. Cependant, ils sont souvent aveugles aux contaminants de faible densité comme le plastique, le caoutchouc, le bois ou les insectes. C’est là que la thermographie infrarouge offre une solution complémentaire et puissante, grâce à une technique appelée le contraste thermique actif.

Le principe n’est pas de mesurer la température « naturelle » du produit, mais de créer artificiellement un contraste. Le produit alimentaire, en défilant sur le convoyeur, passe sous une source de chaleur contrôlée (une rampe infrarouge) ou de froid (un tunnel à air pulsé). Ce bref choc thermique va chauffer ou refroidir la surface du produit. Or, chaque matériau possède une capacité thermique et une conductivité qui lui sont propres. Un morceau de plastique ou de bois ne va pas réagir de la même manière à ce choc thermique que le produit alimentaire qui l’entoure. Quelques instants après la stimulation, la caméra thermique observera des différences de température de quelques degrés entre le contaminant et le produit, rendant visible ce qui était auparavant indétectable.

Étude de cas : Détection par contraste thermique actif

Une étude sur l’application de cette méthode dans l’industrie alimentaire a montré des résultats probants. Après un passage sous une rampe infrarouge suivi d’un léger refroidissement, des contaminants de faible densité devenaient clairement visibles. Des matériaux comme le plastique, le bois ou des fragments de pierre, qui ont des capacités thermiques différentes de celles de l’aliment, créaient un contraste détectable de 2 à 5°C. Cette différence, bien que faible, est largement suffisante pour qu’un système d’analyse d’image automatisé identifie et localise le contaminant, permettant une détection fiable même pour des particules de seulement 2 mm.

La thermographie et les rayons X ne sont donc pas en concurrence, mais sont deux outils complémentaires pour assurer une sécurité alimentaire maximale, comme le montre ce tableau.

| Type de contaminant | Détection Rayons X | Détection Thermographie | Méthode recommandée |

|---|---|---|---|

| Métal ferreux | Excellente | Bonne | Rayons X |

| Verre | Très bonne | Faible | Rayons X |

| Pierre/Minéraux | Bonne | Moyenne | Rayons X |

| Plastiques durs | Faible | Excellente | Thermographie |

| Caoutchouc | Très faible | Très bonne | Thermographie |

| Bois/Fibres | Très faible | Bonne | Thermographie |

| Insectes | Faible | Bonne | Thermographie |

En provoquant un contraste là où il n’y en a pas, la thermographie active transforme un problème de détection complexe en une simple analyse d’image.

À retenir

- La maîtrise du flou de bougé via le calcul du rapport entre vitesse, temps d’intégration et résolution est le prérequis non négociable de toute inspection rapide.

- La chaîne de décision (Trigger -> Acquisition -> Analyse -> Action) doit être pensée comme un système intégré où la synchronisation et le tracking sont aussi critiques que la caméra elle-même.

- Le choix entre capteur refroidi et non-refroidi est un arbitrage stratégique majeur qui doit être dicté par l’application, en confrontant le besoin de vitesse extrême au coût total de possession.

Surveillance 24/7 : quand installer des caméras fixes sur vos actifs critiques ?

L’inspection thermographique manuelle est parfaite pour les audits périodiques. Mais pour les actifs les plus critiques de votre usine — ceux dont la défaillance entraînerait un arrêt de production coûteux ou un risque de sécurité — une surveillance ponctuelle est insuffisante. Une anomalie peut se développer en quelques heures, bien avant la prochaine ronde de l’opérateur. C’est dans ce contexte que l’installation de caméras thermiques fixes pour une surveillance 24/7 devient non seulement pertinente, mais stratégique.

L’objectif n’est plus de chercher un point chaud spectaculaire, mais de détecter des dérives thermiques infimes sur le long terme. Une caméra fixe, couplée à un logiciel d’analyse, enregistre en continu la signature thermique d’un moteur, d’une armoire électrique ou d’un four. Elle établit une ligne de base « normale » et déclenche une alerte non pas quand un seuil absolu est dépassé, mais quand une tendance anormale est détectée. Des systèmes avancés peuvent identifier des variations infimes, de l’ordre de +0.05°C par semaine, signalant une dégradation lente et progressive bien avant qu’elle ne devienne critique.

L’installation de caméras fixes est justifiée lorsque le coût d’une défaillance non anticipée est bien supérieur à l’investissement dans le système de surveillance. Cela concerne typiquement : les transformateurs haute tension, les têtes de ligne dans les armoires électriques, les roulements principaux sur des machines tournantes critiques, ou encore la surveillance de l’homogénéité de température dans les fours industriels. Des sociétés spécialisées en maintenance préventive comme l’Ase-Serem, forte de 50 ans d’expérience, ont démontré l’immense rentabilité de cette approche. Chez un de leurs clients industriels, la mise en place d’une surveillance thermographique continue, couplée à des algorithmes, a permis de réduire les arrêts non planifiés de 82% et les coûts de maintenance associés de 35% sur une période de 24 mois.

En transformant la thermographie en un service de surveillance autonome, vous passez d’une maintenance réactive ou préventive à une maintenance véritablement prédictive, où les interventions sont planifiées avec une précision et une efficacité maximales. Pour traduire ces principes en une solution robuste sur votre site, l’étape suivante consiste à réaliser un audit de criticité de vos équipements pour identifier les candidats idéaux à une surveillance 24/7.

Questions fréquentes sur l’inspection thermique haute vitesse

Quelle est la vitesse maximale que l’on peut atteindre avec une caméra thermique ?

La vitesse maximale dépend directement du type de capteur. Avec un capteur non-refroidi standard, il est difficile d’obtenir des images nettes au-delà de 1 à 2 m/s. Avec un capteur refroidi, dont le temps d’intégration est jusqu’à 1000 fois plus court, on peut inspecter des objets se déplaçant à plus de 10 m/s tout en conservant une image parfaitement nette.

Peut-on utiliser la thermographie sur des produits alimentaires froids ?

Oui, et c’est même une excellente application. La thermographie ne mesure pas la chaleur, mais les différences de rayonnement infrarouge. Que le produit soit à -10°C ou à +100°C, la caméra peut détecter des variations. Pour les produits froids, la technique du contraste thermique actif (avec une légère source de chaleur) est particulièrement efficace pour révéler des contaminants ayant des propriétés thermiques différentes.

Faut-il un logiciel spécialisé pour analyser les images d’un convoyeur ?

Oui, un logiciel d’analyse d’image est indispensable. Il permet de définir des régions d’intérêt (ROI), d’appliquer des masques, de définir des seuils de température (min/max/moyenne) et de communiquer avec l’automate (PLC) de la ligne. Les logiciels les plus avancés intègrent des fonctions de tracking pour suivre les produits et commander les éjecteurs avec précision.