Pour un exploitant, l’inspection par drone n’est pas une simple alternative, c’est un changement de paradigme qui transforme la maintenance d’un coût subi en levier de performance.

- L’inspection au sol est partielle (échantillonnage de 2-3%) et risquée, alors que le drone assure une couverture exhaustive à 100% sans arrêt de production.

- Le drone ne se contente pas de trouver les défauts ; il les géolocalise au centimètre près, fournissant une donnée directement actionnable pour les équipes de maintenance.

Recommandation : Pour sécuriser l’investissement et optimiser le rendement d’un parc de grande taille, l’inspection thermique par drone n’est plus une option, mais la nouvelle norme de gestion d’actif.

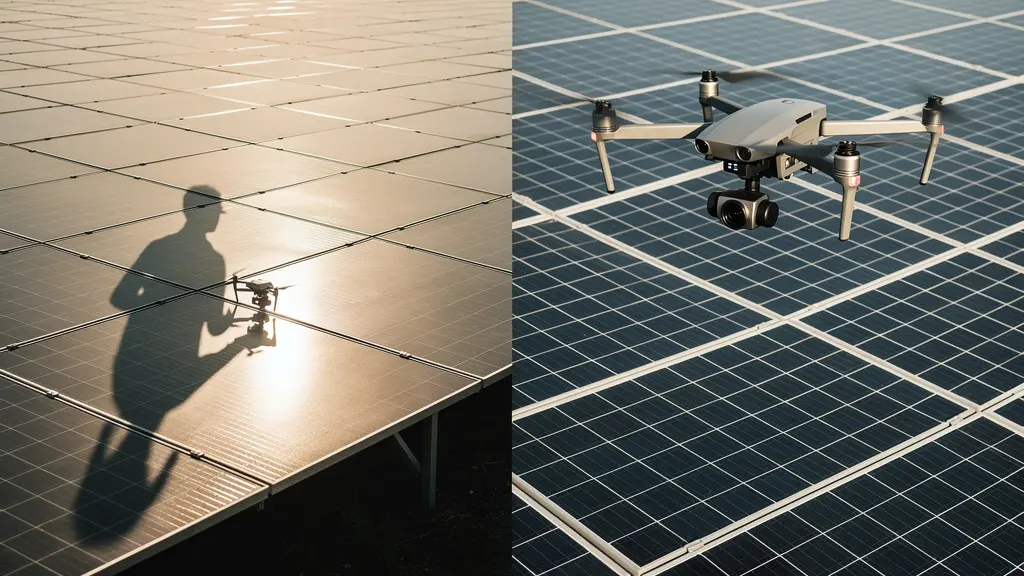

En tant qu’exploitant d’un parc solaire ou technicien de maintenance, votre objectif est double : maximiser la production et garantir la pérennité de l’installation. Face à une surface de 5 hectares, soit l’équivalent de 7 terrains de football couverts de panneaux, la question de la méthode d’inspection devient stratégique. La vision familière d’un technicien arpentant les rangées, caméra thermique à la main, est rassurante. Cette approche au sol semble concrète et maîtrisée. Pourtant, elle est lente, coûteuse, potentiellement dangereuse et, surtout, elle ne couvre qu’un infime échantillon de votre actif, laissant des milliers de modules hors de tout contrôle.

La maintenance est souvent perçue comme un centre de coût. Mais si la véritable question n’était pas « comment inspecter moins cher ? » mais « comment transformer cette inspection en un avantage compétitif ? » C’est ici que l’inspection par drone change radicalement la donne. Il ne s’agit pas simplement de remplacer un homme par une machine volante. Il s’agit d’adopter une approche de maintenance prédictive, exhaustive et basée sur des données précises, transformant une obligation réglementaire en un puissant outil de gestion d’actif. Cet article décortique, en tant que pilote spécialisé, les raisons techniques et économiques qui font du drone la solution incontournable pour les parcs de grande envergure.

Nous allons analyser point par point les différences fondamentales entre ces deux approches. De la physique des défauts à l’analyse des coûts, en passant par les erreurs à ne pas commettre et la technologie qui rend les données exploitables, vous aurez toutes les clés pour prendre une décision éclairée.

Sommaire : L’analyse complète de l’inspection de parcs solaires par drone et au sol

- Pourquoi une cellule défectueuse (Hotspot) peut-elle incendier tout le panneau ?

- Quel niveau d’ensoleillement (irradiance) minimum faut-il pour voler ?

- Inspection manuelle à la caméra ou survol drone : comparatif de coût à l’hectare

- L’erreur de voler trop bas ou trop vite (flou de bougé et angle de vue)

- Comment géoréférencer les défauts pour que l’équipe au sol retrouve le bon panneau ?

- Inspection thermique par drone ou à pied : quelle méthode pour un entrepôt de 10 000 m² ?

- Comment inspecter des équipements situés à 10 mètres de haut sans nacelle ?

- Comment localiser une fuite sous l’étanchéité d’un toit plat avant qu’il ne pleuve à l’intérieur ?

Pourquoi une cellule défectueuse (Hotspot) peut-elle incendier tout le panneau ?

Un « hotspot » ou point chaud n’est pas un défaut anodin, c’est une bombe à retardement. Lorsqu’une cellule photovoltaïque est endommagée, ombragée ou défectueuse, elle cesse de produire de l’électricité et se comporte comme une résistance. Le courant généré par les cellules saines environnantes la traverse alors, provoquant une surchauffe par effet Joule. Ce n’est pas une simple anomalie de production ; c’est un risque majeur pour la sécurité de toute l’installation. La chaleur intense dégrade les matériaux environnants, comme l’encapsulant et la feuille de fond (backsheet).

Le danger est que cette surchauffe n’est pas linéaire. Dans des conditions de forte production, la température d’un point chaud peut grimper de manière exponentielle. Une étude de l’Agence Qualité Construction de 2024 a mis en évidence que les hotspots peuvent atteindre des températures supérieures à 250°C, un seuil bien au-delà de la température d’auto-inflammation de nombreux composants plastiques d’un panneau. C’est le point de départ d’un arc électrique, qui peut alors se propager et provoquer un incendie sur le module, puis potentiellement sur la structure et les panneaux adjacents.

L’inspection thermographique, encadrée par la norme internationale IEC 62446-3, est la seule méthode non-destructive capable de visualiser ces points chauds avant qu’ils n’atteignent un stade critique. Elle permet de localiser précisément ces zones défaillantes qui témoignent de dysfonctionnements électriques ou mécaniques. La détecter tôt, c’est non seulement optimiser la production, mais surtout prévenir un sinistre qui pourrait anéantir une partie de votre investissement.

Quel niveau d’ensoleillement (irradiance) minimum faut-il pour voler ?

En tant que thermographe, ma caméra ne « voit » pas la chaleur, elle voit les différences de température. Pour qu’un défaut comme un hotspot devienne visible, il faut que le panneau soit en état de production suffisant. C’est l’ensoleillement, ou l’irradiance, qui « charge » le système et fait apparaître les anomalies thermiques. Un ensoleillement stable est donc nécessaire pour assurer un contraste thermique suffisant entre les cellules saines et les modules défectueux. Voler par temps très nuageux ou à l’aube est une perte de temps et d’argent : le rapport sera vide de toute information utile.

La norme IEC 62446-3 est claire sur ce point. Pour une inspection de qualité, un niveau d’irradiance minimum doit être respecté. Sur le terrain, cela se traduit par des conditions de vol très précises. Il ne suffit pas d’avoir un « beau soleil ». L’irradiance doit être non seulement suffisante, mais aussi stable. Des passages nuageux constants faussent les mesures, car la température des panneaux varie trop rapidement. Un opérateur professionnel ne lancera jamais une mission sans un pyranomètre pour mesurer l’irradiance en temps réel et s’assurer que les conditions sont conformes.

Pour l’exploitant, cela signifie que la fenêtre de tir pour une inspection de qualité est limitée. C’est pourquoi la rapidité du drone est un avantage clé, car il permet de couvrir les 5 hectares pendant que les conditions optimales sont réunies. Tenter d’inspecter manuellement une telle surface nécessiterait plusieurs jours, avec une garantie quasi nulle de conserver des conditions d’irradiance stables sur toute la durée.

Votre feuille de route pour des conditions d’inspection optimales

- Maintenir une irradiance stable d’au moins 500-600 W/m².

- Privilégier un ciel dégagé, sans passages nuageux fréquents.

- Planifier les vols pendant le pic solaire, généralement entre 11h et 15h.

- S’assurer d’une stabilité météorologique sur une fenêtre d’au moins 2 heures.

- Reporter la mission si l’irradiance varie de plus de 20% sur une période de 10 minutes.

Inspection manuelle à la caméra ou survol drone : comparatif de coût à l’hectare

La question du coût est centrale pour tout exploitant. Cependant, comparer les méthodes uniquement sur le prix de la prestation serait une erreur. Il faut analyser le coût complet (TCO – Total Cost of Ownership) et le retour sur investissement. L’inspection manuelle sur une ferme de 5 hectares est une entreprise colossale, non seulement en temps mais aussi en ressources humaines. Elle immobilise une équipe de plusieurs techniciens pendant des jours, avec les risques associés (chutes, électrisation) et nécessite souvent un arrêt partiel de la production pour des raisons de sécurité.

L’avantage du drone est ici écrasant. En quelques heures, un binôme d’opérateurs peut couvrir l’intégralité du parc, sans mettre un pied sur les structures et sans interrompre la production d’un seul watt. La différence la plus significative réside dans la couverture : l’inspection manuelle repose sur un échantillonnage, inspectant au mieux 2 à 3% du parc. Le drone, lui, analyse 100% des modules. Vous ne pariez plus sur la chance de tomber sur un défaut ; vous avez une cartographie complète de l’état de santé de votre actif.

Sur le plan économique, les chiffres parlent d’eux-mêmes. Une inspection fréquente et exhaustive permet d’intervenir plus rapidement sur les défauts, de limiter les pertes de production et de faire jouer les garanties constructeur. Les plateformes spécialisées estiment que les inspections régulières par drone peuvent entraîner jusqu’à 30% de réduction des coûts d’exploitation et maintenance (O&M) sur le long terme. Ce n’est plus une dépense, mais un investissement dans la rentabilité de votre centrale.

Pour visualiser l’écart entre les deux approches sur une surface comme la vôtre, voici un tableau comparatif basé sur les moyennes du secteur, issu d’une analyse des méthodes d’inspection.

| Critère | Inspection Manuelle | Inspection Drone |

|---|---|---|

| Temps d’inspection | Plusieurs jours | 2-4 heures |

| Coût estimé/hectare | 800-1500€ | 150-300€ |

| Couverture | 2-3% par échantillonnage | 100% exhaustif |

| Personnel requis | Équipe de 3-5 techniciens | 2 opérateurs |

| Arrêt production | Souvent nécessaire | Non requis |

| Précision détection | Variable selon opérateur | Standardisée et reproductible |

L’erreur de voler trop bas ou trop vite (flou de bougé et angle de vue)

Posséder un drone avec une caméra thermique ne fait pas de vous un thermographe. En tant que pilote, je peux affirmer que la qualité d’une inspection PV dépend moins du drone lui-même que de la rigueur de la méthodologie de vol. Les erreurs les plus courantes, souvent commises par des opérateurs non spécialisés, peuvent rendre un rapport totalement inexploitable. La première est la vitesse excessive. Voler trop vite génère un « flou de bougé » sur l’image thermique, qui lisse les détails et peut complètement masquer un point chaud naissant. Chaque pixel thermique doit avoir le temps d’être capturé correctement.

La deuxième erreur critique est l’altitude et l’angle de la caméra. Voler trop bas peut sembler une bonne idée pour avoir plus de détails, mais c’est un piège. Cela réduit le champ de vision, augmente le temps de vol (et donc le risque de changement météo) et, surtout, crée des reflets du ciel sur les panneaux qui peuvent être faussement interprétés comme des points froids. À l’inverse, voler trop haut diminue la résolution au sol (GSD – Ground Sample Distance), et on risque de passer à côté de petits défauts. Il y a une altitude optimale à trouver, qui dépend de la focale de la caméra et de la résolution souhaitée.

Pour garantir une couverture exhaustive et des données de qualité, le recours à des plans de vol automatisés est indispensable sur de grandes surfaces. Des logiciels comme UgCS ou DroneDeploy permettent de programmer une mission précise (altitude, vitesse, angle de caméra, recouvrement d’images) que le drone exécutera de manière autonome. Cela élimine l’erreur humaine liée à la répétition, garantit que chaque centimètre carré du parc est inspecté dans les mêmes conditions, et assure la reproductibilité des inspections année après année pour un suivi pertinent de l’évolution des défauts.

Comment géoréférencer les défauts pour que l’équipe au sol retrouve le bon panneau ?

C’est peut-être l’aspect le plus sous-estimé et pourtant le plus crucial d’une inspection par drone : la valeur d’un rapport ne réside pas dans les belles images thermiques, mais dans sa capacité à être transformé en action corrective efficace sur le terrain. Trouver un hotspot sur une orthomosaïque de 5 hectares, c’est bien. Dire à une équipe de maintenance : « le défaut se trouve sur le 14ème panneau de la 73ème rangée en partant du nord-ouest », c’est la vraie valeur ajoutée.

Cette précision est obtenue grâce à des technologies de positionnement avancées embarquées sur les drones professionnels. On parle ici de RTK (Real-Time Kinematic) ou de PPK (Post-Processed Kinematic). Ces systèmes utilisent une base au sol ou des corrections satellites pour affiner la position GPS du drone à chaque prise de vue, atteignant une précision centimétrique. Sans cette technologie, le GPS standard d’un drone grand public a une marge d’erreur de plusieurs mètres, rendant la localisation d’un panneau spécifique quasi impossible sur une grande ferme solaire.

Le livrable final n’est donc pas une simple collection d’images. C’est un orthoplan, une carte thermique géoréférencée de l’ensemble du parc, sur laquelle chaque anomalie détectée est un point cliquable contenant toutes les informations : sa position GPS exacte, l’image thermique, l’image visible correspondante et les mesures de température. Des drones professionnels comme le DJI Mavic 3 Thermal ou le Matrice 300 RTK sont spécifiquement conçus pour ce type de mission, associant des capteurs radiométriques de haute qualité au géoréférencement de précision. L’opérateur livre alors un diagnostic fiable, avec des livrables clairs et prêts à l’emploi pour que l’équipe technique puisse intervenir rapidement, sans perdre de temps à chercher le bon panneau.

Inspection thermique par drone ou à pied : quelle méthode pour un entrepôt de 10 000 m² ?

Bien que le contexte change, la logique reste exactement la même que pour une centrale photovoltaïque de grande taille. Qu’il s’agisse d’inspecter 5 hectares de panneaux ou une toiture industrielle de 10 000 m², le problème fondamental est la couverture d’une grande surface de manière efficace et exhaustive. Tenter d’inspecter manuellement une telle toiture à la recherche de défauts d’isolation ou d’infiltrations est tout aussi illusoire que de vouloir vérifier chaque panneau solaire un par un. On se heurte aux mêmes limites : lenteur, coût, dangerosité et couverture partielle.

La force du drone est de fournir une vue d’ensemble, une cartographie thermique complète en un temps record. En quelques heures de vol, on obtient un aperçu global de la « santé » du bâtiment ou de la centrale. C’est la première étape, celle du diagnostic global. Cette approche est particulièrement efficace pour identifier les zones de déperditions thermiques sur de grandes toitures industrielles, permettant ensuite de cibler les travaux de réparation.

La méthodologie la plus performante est donc une approche hybride. Le drone effectue le travail de détection à grande échelle. Il identifie les zones suspectes, les « points chauds » ou « points froids » qui sortent de la norme. Ensuite, et seulement ensuite, l’intervention humaine ciblée prend le relais. Un technicien peut alors monter sur la toiture pour une inspection rapprochée de la zone problématique identifiée par le drone, ou une équipe de maintenance peut se rendre directement au panneau défectueux dans la centrale solaire. Le drone ne remplace pas l’humain, il guide son action pour la rendre infiniment plus efficace.

Comment inspecter des équipements situés à 10 mètres de haut sans nacelle ?

L’inspection d’une centrale solaire ne se limite pas aux seuls panneaux. Les onduleurs, les boîtiers de connexion, les transformateurs sont autant de composants critiques, souvent situés en hauteur ou dans des zones difficiles d’accès. Traditionnellement, leur inspection nécessite l’utilisation d’une nacelle, ce qui implique des coûts de location, une logistique complexe et des risques de sécurité accrus pour les opérateurs. Là encore, le drone offre une alternative plus sûre, plus rapide et moins coûteuse.

Les drones d’inspection modernes sont équipés de caméras dotées de zooms optiques et thermiques extrêmement puissants. Un appareil comme le DJI Matrice 300 ou 400, équipé d’une caméra Zenmuse H20T ou H30T, peut rester à une distance de sécurité de plusieurs dizaines de mètres de la cible tout en obtenant des images d’une clarté exceptionnelle. Le zoom thermique permet d’identifier une surchauffe sur un connecteur ou un disjoncteur, tandis que le zoom optique permet de lire une référence ou d’identifier une dégradation physique (corrosion, fissure).

Cette capacité de double capture, thermique et visuelle, à distance est un atout majeur. L’opérateur peut non seulement identifier qu’il y a un problème (un point chaud), mais aussi comprendre immédiatement quelle est la nature de ce problème (un câble desserré, un composant défaillant). Le rapport fourni est ainsi beaucoup plus riche et permet de planifier une intervention de maintenance bien plus précise, avec les bonnes pièces et les bons outils, évitant des allers-retours inutiles. La sécurité est le bénéfice le plus évident : plus besoin de travail en hauteur pour une simple inspection visuelle ou thermique.

À retenir

- L’inspection par drone n’est pas qu’une méthode, c’est un outil de gestion d’actif qui sécurise le ROI de votre centrale.

- La qualité d’une inspection thermique dépend de conditions strictes (irradiance > 600 W/m², stabilité météo) que seul un vol rapide et planifié peut garantir.

- La vraie valeur ajoutée réside dans la donnée actionnable : un rapport sans géoréférencement précis (RTK/PPK) est inutile pour une intervention au sol.

Comment localiser une fuite sous l’étanchéité d’un toit plat avant qu’il ne pleuve à l’intérieur ?

La physique qui nous permet de détecter un défaut dans un panneau solaire est la même qui nous aide à trouver une infiltration d’eau invisible dans une toiture-terrasse. Tout est une question d’inertie thermique. L’eau a une capacité thermique beaucoup plus élevée que les matériaux d’isolation secs. Durant une journée ensoleillée, les zones humides de la toiture vont accumuler de la chaleur beaucoup plus lentement que les zones sèches. À l’inverse, après le coucher du soleil, elles vont la restituer beaucoup plus lentement.

C’est ce décalage temporel que la thermographie par drone exploite. La meilleure fenêtre pour détecter une infiltration est de réaliser un vol de nuit, quelques heures après le coucher du soleil. Les zones sèches auront rapidement refroidi, tandis que les zones gorgées d’eau, qui ont emmagasiné l’énergie du soleil toute la journée, apparaîtront comme des taches chaudes sur l’image thermique. Le drone révèle ainsi la carte des zones humides piégées sous la membrane d’étanchéité, bien avant que la première goutte ne traverse le plafond.

Cette méthode préventive est un atout considérable pour la maintenance des bâtiments. Elle permet de localiser avec précision l’étendue du problème et de cibler les réparations, évitant ainsi le remplacement coûteux de toute l’étanchéité. Le principe est exactement le même que pour les panneaux photovoltaïques : utiliser la science de la thermographie pour rendre visible l’invisible et passer d’une maintenance réactive et coûteuse (réparer les dégâts des eaux) à une maintenance prédictive et maîtrisée. Pour l’exploitant, cela signifie des économies substantielles et une meilleure protection de son patrimoine immobilier.

Questions fréquentes sur l’inspection thermique par drone

Quel est le meilleur moment pour détecter une infiltration d’eau ?

L’inspection nocturne, 2 à 4 heures après le coucher du soleil, après une journée ensoleillée, maximise le contraste thermique entre zones sèches et humides.

Le drone peut-il détecter l’eau directement ?

Non, le drone détecte l’effet thermique de l’eau (inertie thermique). Une confirmation par humidimètre au sol reste nécessaire pour un diagnostic 100% fiable.

Quelle surface peut être inspectée en une session ?

Un drone professionnel peut couvrir jusqu’à 10 000 m² de toiture plate en 2-3 heures selon la complexité.