La question n’est plus d’ouvrir ou non les armoires sous charge, mais comment obtenir une vision thermique complète sans jamais compromettre la sécurité.

- Une inspection hors tension est thermiquement inutile car elle masque l’intégralité des anomalies liées à la charge.

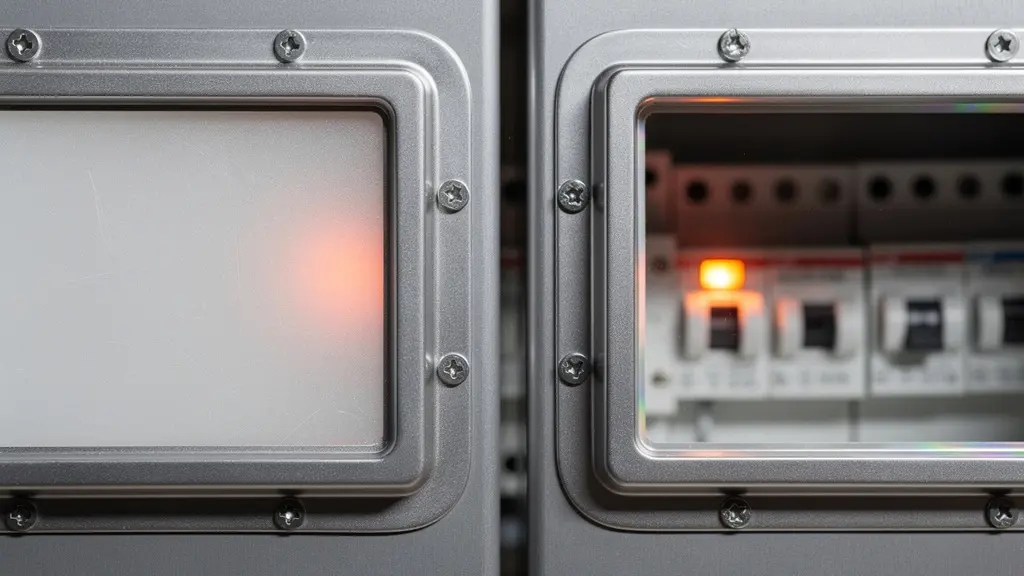

- Des solutions comme les hublots IR (fenêtres infrarouges) permettent des inspections fiables, porte fermée, éliminant le risque électrique pour l’opérateur.

Recommandation : Adoptez une stratégie de « sécurité intrinsèque » en équipant vos actifs critiques de hublots IR pour concilier conformité, sécurité et continuité d’exploitation.

En tant que responsable d’établissement, vous êtes au cœur d’une tension permanente : chaque arrêt de production représente un coût, chaque risque pour le personnel une menace inacceptable. Le contrôle annuel par thermographie infrarouge de vos installations électriques incarne ce dilemme. La norme APSAD D19 vous y incite, la sécurité de votre site en dépend. Le réflexe commun, encadré par des habilitations électriques strictes, est d’ouvrir les armoires pour réaliser les mesures. On accepte alors un risque contrôlé, mais un risque tout de même.

Et si cette approche, pourtant standard, était fondamentalement imparfaite ? Si l’acte même d’ouvrir la porte, même en respectant les règles, était déjà un compromis évitable ? Le vrai débat n’est pas « ouvrir ou ne pas ouvrir », mais plutôt « comment voir sans jamais s’exposer ». La meilleure inspection n’est pas celle qui est la mieux préparée, mais celle qui ne crée aucun risque supplémentaire. La continuité opérationnelle et la sécurité absolue ne sont pas des objectifs opposés, mais les deux piliers d’une même stratégie de maintenance intelligente.

Cet article propose une approche stratégique pour résoudre ce dilemme. Nous allons déconstruire les idées reçues, explorer les technologies qui changent la donne et définir une méthodologie pour une surveillance électrique efficace, qui préserve à la fois vos actifs, vos équipes et votre productivité. Nous verrons pourquoi l’inspection hors tension est un non-sens, comment les technologies de fenêtres IR révolutionnent la pratique, et comment mettre en place une surveillance efficace sans jamais exposer vos équipes ni interrompre vos opérations.

Pour aborder ce sujet de manière structurée, nous explorerons les différentes facettes de l’inspection thermographique sécurisée. Ce guide vous fournira les clés pour passer d’une maintenance subie à une stratégie de surveillance proactive.

Sommaire : La stratégie de l’inspection thermographique sécurisée et sans interruption

- Pourquoi une inspection hors tension est-elle thermiquement inutile ?

- Comment coordonner l’ouverture des portes avec la production pour minimiser le temps d’exposition ?

- Hublots polymères ou cristal : quel matériau choisir pour voir à travers la porte fermée ?

- L’erreur de laisser les plastrons en plexiglas (qui bloquent les IR) devant les jeux de barres

- Comment mesurer à travers un grillage IP2X sans fausser la mesure (effet de cage) ?

- Comment installer des hublots infrarouges (IR Windows) sur vos armoires existantes ?

- Comment gérer les non-conformités critiques sans arrêter toute la production ?

- Comment surveiller vos TGBT critiques sans jamais ouvrir les portes ?

Pourquoi une inspection hors tension est-elle thermiquement inutile ?

Réaliser une inspection thermographique sur une installation électrique mise hors tension est une aberration sur le plan physique et réglementaire. C’est comme vouloir mesurer la fièvre d’un patient au repos complet : le symptôme principal est absent. L’objectif même de la thermographie est de détecter les échauffements anormaux, des phénomènes qui n’apparaissent que lorsque le courant électrique traverse les composants et que l’effet Joule se manifeste.

Un échauffement est le symptôme d’une résistance anormale, souvent due à une connexion mal serrée, une oxydation, une surcharge ou un déséquilibre de phase. Sans courant, il n’y a pas d’échauffement. Une armoire hors tension apparaîtra donc thermiquement « saine », masquant potentiellement des défauts critiques qui ne se révéleront qu’en pleine charge, provoquant une panne ou, pire, un départ de feu. C’est pourquoi les référentiels insistent sur le fait que le contrôle doit être réalisé sur une installation en service.

En effet, le principe même de cette technologie préventive repose sur la mesure des variations de température en conditions réelles de fonctionnement. Il est prouvé que 100% des anomalies thermiques nécessitent une installation en fonctionnement normal pour être détectées, comme l’exige notamment le référentiel APSAD D19. Ignorer ce principe revient à organiser une inspection coûteuse pour un résultat garanti de « zéro défaut trouvé », offrant un faux sentiment de sécurité et laissant les risques réels totalement ignorés jusqu’au prochain incident.

Comment coordonner l’ouverture des portes avec la production pour minimiser le temps d’exposition ?

Lorsque l’installation de solutions de sécurité intrinsèque comme les hublots IR n’est pas encore effective, l’ouverture des portes reste une procédure de dernier recours, à haut risque, qui doit être gérée avec une rigueur militaire. L’objectif n’est pas simplement d’ouvrir, mais de créer une fenêtre d’intervention temporelle la plus courte et la mieux préparée possible. La clé est une coordination sans faille entre les équipes de maintenance et de production.

Le dialogue doit être initié bien en amont de l’intervention. Il s’agit d’identifier avec la production les périodes où la charge électrique est significative et stable, condition sine qua non pour une mesure pertinente. Une inspection réalisée pendant une phase de faible activité ne révélera pas les points chauds qui apparaissent en pic de charge. Il faut donc planifier l’intervention pour qu’elle coïncide avec un fonctionnement représentatif, tout en préparant l’opérateur et son matériel pour une exécution éclair.

L’opérateur doit arriver avec un plan de mesure précis : savoir exactement quels composants viser, avoir pré-réglé sa caméra thermique (émissivité, plage de température) et disposer de tous les équipements de protection individuelle (EPI) adaptés. L’ouverture, l’inspection et la fermeture de l’armoire doivent être un ballet chronométré pour minimiser le temps d’exposition au risque d’arc électrique. Chaque seconde gagnée est une réduction du risque. Cette méthode, bien que fonctionnelle, reste une solution palliative qui souligne l’urgence de passer à des méthodes de mesure non intrusives.

Plan d’action pour une intervention coordonnée en dernier recours

- Validation de la charge : S’assurer auprès de la production que l’installation est en état normal de fonctionnement avec une charge significative et stable.

- Identification de la fenêtre : Coordonner avec le planning de production pour définir un créneau d’intervention précis qui minimise l’impact opérationnel.

- Pré-paramétrage du matériel : Régler la caméra thermique (émissivité, distance, plage) selon l’environnement spécifique de l’armoire avant même d’arriver sur site.

- Exécution rapide et sécurisée : Ouvrir, effectuer la séquence d’inspection prédéfinie en respectant scrupuleusement les distances de sécurité, puis refermer immédiatement.

- Analyse immédiate : Exploiter les thermogrammes sur-le-champ pour identifier toute anomalie critique nécessitant une décision ou une action immédiate.

Hublots polymères ou cristal : quel matériau choisir pour voir à travers la porte fermée ?

L’installation de fenêtres ou hublots infrarouges est la solution de sécurité intrinsèque par excellence pour éliminer le risque lié à l’ouverture des portes. Ces dispositifs créent une transparence thermique permanente, permettant des inspections rapides, fréquentes et sans aucun contact avec des pièces sous tension. Cependant, tous les hublots ne se valent pas, et le choix du matériau — polymère ou cristal — est une décision stratégique qui dépend de la criticité de l’équipement et de l’environnement.

Le choix n’est pas anodin et doit être guidé par un arbitrage entre coût, performance et durabilité. L’un offre une solution économique et robuste aux chocs, l’autre une performance optique et une longévité inégalées.

Comme le montre cette comparaison, la différence de clarté et de finition entre les deux types de matériaux est visible. Pour faire le bon choix, il est essentiel de comparer leurs caractéristiques techniques, comme le détaille une analyse comparative des solutions de maintenance prédictive.

| Critère | Hublots Polymères | Hublots Cristal |

|---|---|---|

| Transmission IR (8-14µm) | 85-90% | 95-98% |

| Résistance UV | Moyenne (3-5 ans) | Excellente (>10 ans) |

| Résistance impacts | Excellente | Faible |

| Coût initial | €€ | €€€€ |

| Applications recommandées | Armoires secondaires, budget limité | TGBT critiques, environnements agressifs |

| Maintenance | Nettoyage fréquent requis | Minimal |

L’erreur de laisser les plastrons en plexiglas (qui bloquent les IR) devant les jeux de barres

C’est une erreur classique et lourde de conséquences : penser qu’une protection transparente pour l’œil humain l’est aussi pour une caméra thermique. Laisser un plastron de protection en polyméthacrylate de méthyle (PMMA), plus connu sous le nom de Plexiglas, entre la caméra et la cible à mesurer est l’équivalent de réaliser une inspection les yeux bandés. Ces matériaux, conçus pour la protection mécanique et l’isolation électrique (IP2X), sont totalement opaques au rayonnement infrarouge dans la bande de 8 à 14 micromètres utilisée par les caméras thermiques long-onde.

En pratique, lorsque vous visez un jeu de barres ou une connexion derrière un tel écran, la caméra ne mesure absolument pas la température de la cible. Elle mesure la température de surface du plastron lui-même. Vous obtiendrez un thermogramme parfaitement uniforme et sans intérêt, qui vous indiquera la température ambiante du plastique, masquant un éventuel point chaud critique qui pourrait être en train de se développer juste derrière. C’est une source de faux négatifs extrêmement dangereuse.

Comme le souligne un guide pratique de la thermographie électrique, la plupart des plastiques standards agissent comme un mur pour les ondes infrarouges. La seule température visible sera celle de la surface de ce « mur », pas ce qui se passe derrière. Pour une inspection valide, il est donc impératif soit de retirer ces protections (ce qui nous ramène au problème de l’ouverture et du risque), soit de les remplacer par des fenêtres ou des grillages spécifiquement conçus pour la thermographie.

Comment mesurer à travers un grillage IP2X sans fausser la mesure (effet de cage) ?

Mesurer à travers un grillage de protection IP2X est une alternative fréquente au retrait complet des plastrons. Si le grillage permet une certaine visibilité infrarouge, il introduit un biais de mesure significatif connu sous le nom d’« effet de cage » ou d’effet de grille. La caméra ne mesure pas une température unique, mais une moyenne de deux températures : celle de la cible chaude en arrière-plan et celle du grillage, plus froid, en premier plan. Si ce biais n’est pas corrigé, la température affichée sera systématiquement sous-évaluée, pouvant masquer une anomalie naissante.

La fiabilité de la mesure dépend directement du rapport entre la taille des mailles du grillage et la résolution spatiale de la caméra (IFOV). Si les mailles sont trop petites ou le technicien trop loin, la caméra « verra » plus de grillage que de cible, et la mesure sera complètement faussée. Pour une mesure acceptable, il faut être suffisamment proche et utiliser une caméra avec une bonne résolution, de sorte que plusieurs pixels de mesure tombent directement sur la cible à travers les ouvertures de la maille.

Des techniques de compensation existent pour corriger mathématiquement cette erreur, mais elles restent complexes et sources d’imprécisions. Elles impliquent de mesurer la température du grillage seul, puis d’appliquer des facteurs de correction basés sur le pourcentage de surface occupée par le métal. Bien qu’il soit possible de réduire l’erreur de mesure, une incertitude demeure. C’est pourquoi, même si une mesure à travers un grillage est préférable à aucune mesure, elle reste une solution de compromis. La vision directe offerte par un hublot infrarouge reste la garantie d’une mesure non intrusive et non biaisée, sans nécessité de correction complexe.

Comment installer des hublots infrarouges (IR Windows) sur vos armoires existantes ?

L’installation de hublots infrarouges sur un parc d’armoires existant est un projet de mise à niveau qui transforme radicalement la stratégie de maintenance et de sécurité. C’est un pas décisif vers la sécurité intrinsèque. Loin d’être une opération complexe, elle requiert surtout de la méthode et le respect de règles précises pour garantir à la fois l’intégrité de l’armoire et la sécurité de l’installation. L’objectif est d’assurer une visibilité parfaite sur les points de connexion critiques (arrivées de câbles, disjoncteurs, jeux de barres) sans altérer les caractéristiques de protection de l’enveloppe.

L’étape la plus critique est la découpe. Elle doit être réalisée sur une armoire consignée et hors tension. L’utilisation d’une scie cloche adaptée est recommandée, avec une aspiration continue des copeaux métalliques pour éviter toute contamination future des composants électriques. Un positionnement judicieux, validé au préalable par une analyse des points chauds potentiels, est essentiel pour maximiser le retour sur investissement de chaque hublot.

Une fois la découpe réalisée, le traitement des bords nus avec un primaire anti-corrosion est une étape souvent négligée mais vitale pour la longévité de l’installation, surtout en milieu industriel. Enfin, le respect du couple de serrage spécifié par le fabricant et la vérification de la continuité de la mise à la terre du cadre du hublot sont les garanties finales d’une installation sécurisée et conforme aux normes. Cette mise à niveau, bien menée, pérennise la sécurité des inspections pour les années à venir.

Checklist d’installation : les 7 points de contrôle pour un hublot IR sécurisé

- Vérification pré-installation : Consigner l’armoire et réaliser une VAT (Vérification d’Absence de Tension) avant toute intervention.

- Positionnement optimal : Marquer l’emplacement exact du hublot pour garantir une visibilité directe et sans obstruction sur les connexions critiques.

- Découpe sécurisée : Utiliser une scie cloche de diamètre approprié et aspirer simultanément tous les copeaux métalliques pour éviter la contamination.

- Traitement anti-corrosion : Appliquer un primaire ou une peinture de retouche sur les bords de la tôle découpée avant le montage du hublot.

- Couple de serrage : Respecter scrupuleusement le couple de serrage préconisé par le fabricant du hublot (généralement entre 15 et 20 Nm) pour assurer l’étanchéité sans déformer la porte.

- Mise à la terre : Assurer une bonne continuité électrique entre le cadre métallique du hublot et la porte de l’armoire.

- Test final : Après installation, vérifier l’étanchéité (IP) de l’ensemble et, une fois l’armoire remise sous tension, valider la bonne transmission IR.

Comment gérer les non-conformités critiques sans arrêter toute la production ?

Identifier un point chaud est la première étape. La seconde, tout aussi cruciale pour un responsable d’établissement, est de prendre la bonne décision : que faire maintenant ? Un arrêt total de la production pour un seul défaut est souvent une surréaction coûteuse. Une gestion intelligente des non-conformités repose sur une évaluation du risque basée sur la criticité de l’anomalie. Toutes les surchauffes ne se valent pas et ne requièrent pas la même urgence.

La criticité est généralement définie par le delta de température (ΔT) entre le point chaud et une référence (une phase voisine, la température ambiante). Une faible surchauffe (ex: 5-15°C) peut souvent être placée sous surveillance renforcée en attendant le prochain arrêt de maintenance planifié. Une surchauffe modérée (ex: 15-35°C) exige une intervention rapide, mais peut parfois être gérée temporairement par un délestage partiel de la ligne concernée. Seule une anomalie critique (ΔT > 35°C ou point visiblement incandescent) impose un arrêt localisé et une intervention immédiate pour prévenir une défaillance imminente ou un incendie.

Cet arbre de décision permet de rationaliser les actions et de préserver au maximum la continuité d’exploitation. Il transforme un simple relevé de température en un outil de pilotage de la maintenance. Une analyse structurée des anomalies thermiques fournit un cadre clair pour agir.

| Niveau de criticité | ΔT mesuré | Action immédiate | Délai intervention |

|---|---|---|---|

| Niveau 1 – Surveillance | 5-15°C | Monitoring renforcé | Prochain arrêt planifié |

| Niveau 2 – Urgent | 15-35°C | Délestage partiel possible | Sous 72h |

| Niveau 3 – Critique | >35°C ou point chaud visible | Arrêt localisé immédiat | Intervention immédiate |

À retenir

- L’inspection thermographique doit impérativement être réalisée sur une installation en charge pour être pertinente et détecter les anomalies.

- Les hublots infrarouges (fenêtres IR) sont la solution de sécurité intrinsèque la plus efficace, permettant des inspections porte fermée et éliminant le risque électrique.

- La gestion des anomalies détectées doit suivre un arbre de décision basé sur la criticité (ΔT) pour éviter des arrêts de production inutiles.

Comment surveiller vos TGBT critiques sans jamais ouvrir les portes ?

La surveillance des Tableaux Généraux Basse Tension (TGBT) et autres armoires critiques sans jamais les ouvrir n’est pas une utopie, mais l’aboutissement d’une stratégie de maintenance prédictive mature. Elle repose sur la combinaison de technologies et de méthodes, orchestrées dans une pyramide de surveillance qui assure une continuité opérationnelle maximale. Cette approche multicouche permet de passer d’une inspection annuelle subie à un monitoring permanent et maîtrisé.

À la base de la pyramide, on trouve les inspections sensorielles : des rondes visuelles et auditives quotidiennes ou hebdomadaires pour détecter des bruits anormaux (grésillements), des vibrations ou des odeurs de brûlé, premiers signes d’une défaillance. Le niveau intermédiaire, le cœur de notre stratégie, est constitué par les inspections thermographiques périodiques à travers les fenêtres IR. Rapides, sûres et réalisables à haute fréquence (mensuelle ou trimestrielle), elles fournissent des données tendancielles précieuses.

Au sommet de la pyramide se trouve le monitoring continu. Pour les 2% d’actifs les plus critiques, des capteurs IoT (Internet of Things) peuvent être installés pour une surveillance en temps réel de la température et d’autres paramètres. Toutes ces données, qu’elles proviennent des inspections IR ou des capteurs, doivent converger vers un système de GMAO (Gestion de la Maintenance Assistée par Ordinateur) pour construire des courbes de tendance et alimenter des algorithmes de maintenance prédictive, capables d’anticiper une dérive avant qu’elle ne devienne critique.

Le contrôle des installations électriques par thermographie infrarouge est donc un élément essentiel de la prévention des risques. Les moyens matériels et financiers nécessaires sont dérisoires par rapport aux conséquences d’une panne ou d’un incendie.

– Relyens, Le contrôle des installations électriques

L’étape suivante consiste à évaluer votre parc d’armoires critiques et à planifier l’intégration de ces solutions de surveillance sécurisées pour garantir une continuité de service sans faille.