Le choix d’une palette thermique n’est pas une question d’esthétique, mais un levier de performance qui conditionne la précision du diagnostic et peut diviser votre temps de rapport par deux.

- Le contraste et la progressivité d’une palette sont plus importants pour l’analyse que la simple multiplication des couleurs.

- La technologie de fusion thermique/visible (MSX) est un standard incontournable pour produire des rapports rapides, clairs et sans ambiguïté.

Recommandation : Adoptez une approche standardisée et adaptez systématiquement votre palette au contexte de l’inspection (électrique, bâtiment, humidité) pour garantir l’intégrité de votre diagnostic.

En tant que thermographe, vous connaissez cette situation : des heures passées sur le terrain à capturer des images, puis des heures supplémentaires au bureau à tenter de justifier une anomalie subtile dans un rapport. Le client fixe votre thermogramme aux couleurs vives, fronce les sourcils et peine à comprendre où se situe le problème réel. Cette perte de temps et d’efficacité provient souvent d’un malentendu fondamental : croire que la palette de couleurs la plus spectaculaire est aussi la plus pertinente. L’outil, aussi perfectionné soit-il, ne suffit pas. Une bonne caméra avec une mauvaise palette produit un mauvais rapport.

Le réflexe commun est de se tourner vers des palettes comme « Arc-en-ciel » (Rainbow), pensant que plus il y a de couleurs, plus l’image est « parlante ». C’est une erreur qui peut coûter cher en fausses interprétations et en temps de rédaction. La véritable clé ne réside pas dans la quantité de couleurs, mais dans l’ergonomie cognitive de la palette choisie. Il s’agit de comprendre comment notre cerveau interprète les gradients, les contrastes et les formes pour en extraire une information fiable. L’objectif n’est pas de créer une belle image, mais de poser un diagnostic juste.

Cet article n’est pas un catalogue de palettes. C’est un guide stratégique pour vous aider à penser en thermographe-diagnostiqueur. Nous allons déconstruire les mythes, analyser quelle palette est la plus adaptée à chaque situation (électrique, humidité, CVC), et voir comment des technologies comme la fusion d’images peuvent radicalement optimiser votre flux de travail. Vous apprendrez à faire de votre palette de couleurs non plus un simple outil de visualisation, mais votre premier instrument d’analyse.

Pour naviguer efficacement à travers les stratégies de visualisation, ce guide est structuré pour répondre à vos questions les plus pratiques. Le sommaire ci-dessous vous donnera un aperçu des points clés que nous allons aborder pour transformer vos thermogrammes en diagnostics irréfutables.

Sommaire : Optimiser vos diagnostics thermiques par le choix de la palette

- Ironbow, Rainbow ou Grayscale : quelle palette pour quel type de défaut ?

- Comment utiliser l’isotherme couleur pour mettre en évidence l’humidité sur un mur ?

- Contraste élevé ou nuances progressives : que privilégier pour l’inspection électrique ?

- Le piège de la palette « Arc-en-ciel » qui dramatise des écarts de température insignifiants

- Comment standardiser les palettes utilisées par toute votre équipe de maintenance ?

- Gradient progressif ou rupture nette : ce que la forme de la tache thermique révèle sur la panne

- Superposition vs Fusion de contours : quelle différence pour la lisibilité ?

- Pourquoi la fusion thermique/visible (MSX/Bi-spectre) divise votre temps de rapport par deux ?

Ironbow, Rainbow ou Grayscale : quelle palette pour quel type de défaut ?

Le choix initial de votre palette de couleurs n’est pas anodin ; il prépare votre cerveau à chercher un certain type d’information. Chaque palette possède une ergonomie cognitive qui lui est propre. Le débat ne se résume pas à une question de préférence, mais d’adéquation avec l’objectif de l’inspection. La palette Ironbow est souvent considérée comme le couteau suisse du thermographe. Elle utilise une progression intuitive de couleurs sombres et froides pour les basses températures vers des couleurs claires et chaudes (jaune, blanc) pour les points chauds. C’est une palette très efficace pour une identification rapide et générale des anomalies thermiques, car l’œil humain est naturellement attiré par les points lumineux sur fond sombre.

La palette Grayscale (niveaux de gris), quant à elle, offre la plus grande quantité de détails de température. En éliminant la distraction de la couleur, elle permet de se concentrer sur les formes et les textures thermiques. Elle est idéale pour des applications où les écarts de température sont minimes et où la morphologie du défaut est plus importante que sa valeur absolue. À l’opposé, la palette Rainbow utilise un large spectre de couleurs. Comme le souligne une analyse comparative de FLIR, elle est utile pour visualiser des scènes avec de très faibles différences de chaleur, car elle ajoute plus de nuances. Cependant, sa non-linéarité peut être trompeuse, créant des ruptures de couleurs pour des variations de température infimes, un point que nous approfondirons plus loin.

En pratique, le choix se fait selon le défaut recherché :

- Défaut ponctuel et chaud (ex: connexion électrique) : Ironbow est parfait. Le point blanc ou jaune se détachera instantanément.

- Défaut étendu et subtil (ex: pont thermique) : Grayscale ou une palette progressive comme Arctic peuvent révéler la forme et l’étendue du problème avec plus de précision.

- Scène à faible contraste : Rainbow peut aider, mais doit être utilisé avec une extrême prudence et validé avec une autre palette.

Votre expertise consiste donc à ne pas avoir de « palette préférée », mais à savoir jongler entre elles, dans la caméra comme dans le logiciel, pour extraire l’information la plus fiable en fonction de la situation.

Comment utiliser l’isotherme couleur pour mettre en évidence l’humidité sur un mur ?

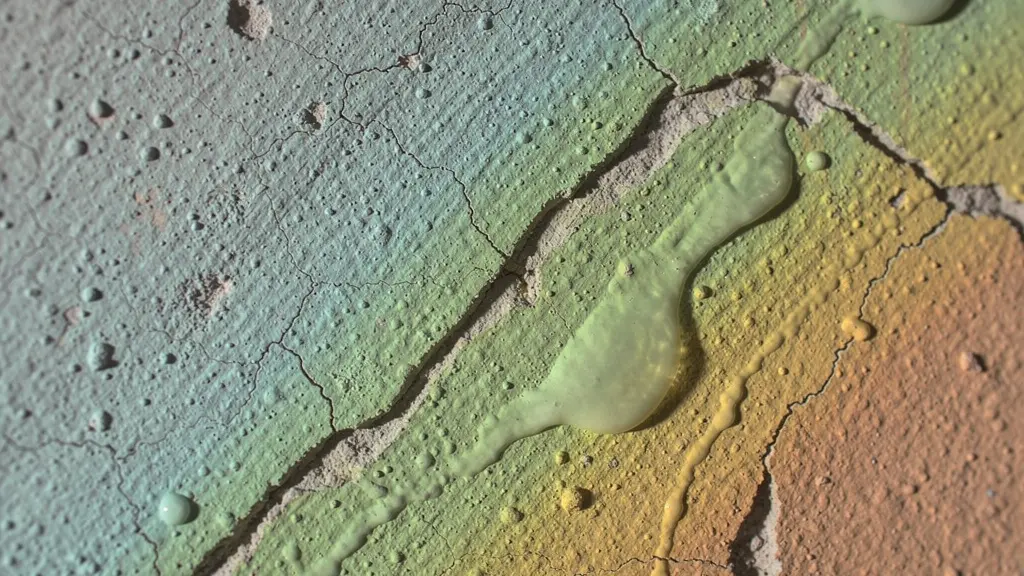

La détection d’humidité est l’une des applications les plus puissantes de la thermographie, mais aussi l’une des plus subtiles. L’humidité elle-même n’a pas de signature thermique propre ; c’est son effet sur les matériaux qui est visible. L’eau s’évaporant d’une surface la refroidit. Une caméra thermique ne « voit » donc pas l’eau, mais la zone de refroidissement par évaporation qui trahit sa présence. C’est un problème majeur, notamment au Québec où, selon le Bureau d’assurance du Canada, les indemnisations pour les dommages liés aux infiltrations d’eau ont connu une croissance exponentielle, passant de 150 à plus de 500 millions de dollars en 2006.

Pour rendre ce phénomène subtil clairement visible, l’outil isotherme est votre meilleur allié. Cette fonction permet de colorer spécifiquement une plage de températures définie. Plutôt que de vous fier à une légère variation de couleur dans une palette progressive, vous pouvez dire à votre caméra : « Colore en bleu vif tout ce qui se trouve en dessous de 15°C sur ce mur à 20°C ». La zone humide, refroidie par l’évaporation, apparaîtra alors comme une tache nette et incontestable.

La méthode est la suivante :

- Utilisez une palette simple et peu contrastée comme Grayscale ou Ironbow pour obtenir une image de base du mur.

- Identifiez la zone suspecte, qui apparaîtra légèrement plus sombre (plus froide).

- Activez la fonction isotherme (souvent appelée « alarme couleur »).

- Réglez le seuil de l’isotherme juste en dessous de la température de surface du mur sain. L’isotherme va alors « peindre » uniquement les zones qui passent sous ce seuil.

Cette technique transforme une interprétation subtile en une preuve visuelle irréfutable. C’est particulièrement efficace pour mettre en évidence les points faibles de l’enveloppe du bâtiment, comme les zones mal isolées qui favorisent la condensation et donc l’humidité, rendant visible ce qui est invisible à l’œil nu.

Ainsi, vous ne présentez plus un rapport avec une vague « zone froide », mais une image claire montrant l’étendue précise de l’infiltration d’humidité.

Contraste élevé ou nuances progressives : que privilégier pour l’inspection électrique ?

L’inspection des installations électriques est une mission à haute responsabilité. Une surchauffe non détectée sur un disjoncteur ou une connexion peut avoir des conséquences dévastatrices. Il n’est donc pas surprenant que l’électricité soit l’une des premières causes d’incidents dans les entreprises. Dans ce contexte, le choix de la palette thermique n’est pas un détail, il est au cœur de la sécurité. La question se pose alors : faut-il un contraste violent pour repérer immédiatement le point chaud, ou une palette nuancée pour analyser le contexte ? La réponse est : les deux, mais à des étapes différentes.

Pour la phase de scan rapide, une palette à fort contraste est reine. Il s’agit de balayer rapidement des armoires électriques, des rangées de disjoncteurs ou des transformateurs. Ici, des palettes comme « High Contrast » ou même Ironbow sont idéales. Leur but est de faire « crier » le défaut. Un point blanc ou jaune vif sur un fond sombre ou bleu est impossible à manquer, même avec un balayage rapide de l’écran. C’est un outil de triage : il ne sert pas à analyser, mais à détecter la présence d’une anomalie potentielle.

Une fois le point chaud localisé, il faut passer à la phase d’analyse détaillée. C’est là que les nuances progressives deviennent essentielles. Une palette comme Grayscale ou Arctic permet de juger de la forme de la surchauffe (le gradient thermique). Est-ce un point précis sur une cosse, suggérant un mauvais serrage ? Ou une surchauffe diffuse sur tout un composant, indiquant une surcharge ? Une palette à fort contraste écraserait cette information, transformant toute la zone en une tache de couleur unie. Les nuances permettent de qualifier la sévérité et la nature du défaut, une information cruciale pour le rapport et la recommandation de maintenance. La thermographie permet ce contrôle sur une installation en fonctionnement normal, sans imposer d’arrêt de production, ce qui est un avantage majeur.

La complémentarité de ces approches est essentielle pour un diagnostic électrique complet et fiable, comme le résume cette comparaison.

| Type de palette | Application | Avantages |

|---|---|---|

| Fort contraste | Scan rapide initial | Permet une mesure à distance qui s’affranchit des contraintes de sécurité. |

| Nuances progressives | Analyse détaillée | Permet un contrôle sur l’installation en fonctionnement normal, sans arrêt de production. |

Passer d’une palette à l’autre n’est donc pas un gadget, mais une procédure de diagnostic rigoureuse qui garantit de ne rien manquer, de la détection à l’analyse.

Le piège de la palette « Arc-en-ciel » qui dramatise des écarts de température insignifiants

La palette « Arc-en-ciel » (Rainbow) est sans doute la plus connue du grand public et, malheureusement, l’une des plus mal utilisées par les professionnels. Son attrait est évident : elle est colorée, vibrante et donne l’impression de montrer une quantité phénoménale d’informations. C’est précisément là que réside son plus grand piège. Cette palette n’est pas linéaire. Elle utilise des couleurs très différentes (par exemple, un vert vif suivi d’un jaune soudain) pour représenter des écarts de température qui peuvent être totalement insignifiants. Résultat : elle crée du « drame » visuel là où il n’y a pas de problème technique.

Imaginez présenter un rapport à un client sur un mur extérieur. Avec la palette Rainbow, une variation de 0,5°C due à une différence de texture ou à un léger courant d’air peut se traduire par une bande de couleur agressive qui saute aux yeux. Le client voit une « anomalie », s’inquiète, et vous perdez un temps précieux à expliquer que ce n’est rien. Vous n’êtes plus en train de diagnostiquer un bâtiment, mais de gérer le bruit visuel que votre propre outil a créé. C’est l’anti-thèse d’un rapport clair et efficace.

Une excellente démonstration de ce phénomène est de prendre un seul et même fichier radiométrique et de lui appliquer différentes palettes. Comme l’illustre une analyse de la Thermographic Library, l’image de base reste identique ; seul le filtre de couleur change. Un thermogramme qui semble complexe et alarmant en Rainbow peut se révéler parfaitement homogène et sans problème une fois affiché en Grayscale ou Ironbow. L’information thermique brute n’a pas changé, mais sa perception, si. La palette Rainbow tend à masquer les détails fins dans des aplats de couleurs saturées et à créer des contours artificiels qui n’existent pas dans la réalité thermique.

Pour un thermographe professionnel, l’objectif est de supprimer l’ambiguïté, pas d’en ajouter. Réservez la palette Rainbow à des applications très spécifiques (comme l’imagerie de gaz) ou à des scènes à très faible contraste, et ce, toujours en validant vos conclusions avec une palette plus linéaire et plus sobre.

Comment standardiser les palettes utilisées par toute votre équipe de maintenance ?

Assurer la cohérence des rapports au sein d’une équipe de maintenance est un défi majeur. Si un technicien utilise la palette Ironbow et un autre la palette Rainbow pour inspecter le même type d’équipement, les rapports seront visuellement incomparables. Cette absence de standardisation rend le suivi des tendances dans le temps quasi impossible et sème la confusion lors des réunions de maintenance. La thermographie est un outil clé de la maintenance prédictive, mais sa valeur est décuplée lorsque les données sont cohérentes et comparables. La standardisation des palettes n’est donc pas une contrainte administrative, mais un pilier de la fiabilité du programme de maintenance.

La mise en place de standards passe avant tout par la formation et la définition de protocoles clairs. Il ne suffit pas de décréter « tout le monde utilise Ironbow ». Il faut expliquer le « pourquoi ». Une formation à la thermographie doit enseigner aux opérateurs à utiliser une caméra de manière optimale pour réaliser des diagnostics précis, ce qui inclut la compréhension de l’impact des palettes. La standardisation doit être contextuelle : un protocole pour l’inspection des armoires électriques (palette A pour le scan, palette B pour l’analyse), un autre pour les moteurs (palette C), un troisième pour les purgeurs de vapeur (palette D), etc. Cela garantit que chaque type d’équipement est toujours inspecté et rapporté de la même manière.

Un logiciel de gestion des rapports est également un puissant levier de standardisation. En créant des modèles de rapports prédéfinis qui imposent une certaine palette par défaut pour un type d’inspection donné, on guide l’opérateur et on assure l’homogénéité. Cette démarche est d’autant plus importante que la périodicité des contrôles, souvent annuelle pour de nombreuses entreprises, nécessite des données comparables d’une année sur l’autre pour évaluer l’évolution d’un équipement. Documenter et partager ces bonnes pratiques transforme des actions individuelles en une véritable stratégie de maintenance pour l’entreprise.

Votre plan d’action pour la standardisation

- Définir les applications clés : Identifiez les 3 à 5 types d’inspections thermographiques les plus critiques pour votre maintenance préventive (ex: armoires électriques, moteurs, roulements).

- Choisir les palettes standards : Pour chaque application, définissez une palette de travail principale (ex: Ironbow pour l’électrique) et une palette d’analyse secondaire (ex: Grayscale). Documentez ce choix.

- Former l’équipe : Organisez une session de formation pratique pour expliquer le « pourquoi » de ces choix, en montrant des exemples concrets de bons et de mauvais thermogrammes.

- Créer des modèles de rapports : Utilisez votre logiciel pour créer des templates qui appliquent automatiquement la palette standardisée lors de la création d’un rapport pour une application donnée.

- Auditer et ajuster : Révisez périodiquement les rapports produits par l’équipe pour vérifier le respect des standards et ajustez les protocoles si nécessaire en fonction des retours terrain.

Une équipe qui parle le même « langage visuel » est une équipe qui peut prendre des décisions plus rapides, plus fiables et mieux documentées.

Gradient progressif ou rupture nette : ce que la forme de la tache thermique révèle sur la panne

Un thermographe expérimenté ne se contente pas de regarder la température maximale d’un point chaud. Il lit la signature thermique complète de l’anomalie, et notamment la forme de son gradient. Un gradient est la manière dont la température évolue depuis le cœur du point chaud vers les zones environnantes. Cette forme est une information diagnostique aussi précieuse que la température elle-même. On distingue principalement deux types de signatures : le gradient progressif et la rupture nette.

Un gradient progressif et diffus, où la chaleur semble « baver » et s’étendre doucement, est souvent le signe d’un problème de convection ou de conduction. Imaginez un moteur en surchauffe : la chaleur ne reste pas sur un point unique mais se propage à travers le carter. De même, un pont thermique dans un bâtiment montrera une zone de transition douce entre le froid et le chaud. Cette forme indique que la source de chaleur (ou de froid) affecte une masse matérielle qui propage l’énergie.

À l’inverse, une rupture thermique nette et franche, avec des contours très définis, suggère un problème de rayonnement ou un changement d’état. Un défaut sur une cellule d’un panneau photovoltaïque, par exemple, apparaîtra comme un carré chaud aux bords très nets. C’est aussi le cas pour les fuites d’air : la rencontre entre l’air froid infiltré et l’air ambiant chaud crée une ligne de démarcation thermique très claire. Comprendre cette distinction permet d’affiner considérablement l’hypothèse de la panne avant même toute autre investigation.

Cependant, l’interprétation de ces formes n’est pas toujours simple. Comme le souligne à juste titre un expert, d’autres facteurs peuvent fausser les images.

D’autres paramètres que la température interviennent dans l’émission du rayonnement infrarouge comme l’émissivité ou la capacité thermique qui peuvent fausser les images. Une analyse par un expert en thermographie infrarouge est donc obligatoire pour paramétrer convenablement la caméra et interpréter correctement les résultats.

– Audit Énergétique France, Guide de la thermographie infrarouge

C’est cette capacité d’analyse qui distingue un simple opérateur de caméra d’un véritable diagnostiqueur, capable de transformer une image en une information actionnable.

Superposition vs Fusion de contours : quelle différence pour la lisibilité ?

Pour résoudre le problème fondamental de la localisation d’un défaut thermique (« Où, exactement, se trouve ce point chaud sur cet équipement complexe ? »), les fabricants de caméras ont développé différentes techniques de fusion d’images. Les deux approches principales sont la superposition et la fusion de contours. Bien que leur objectif soit similaire, leur impact sur l’ergonomie cognitive et la lisibilité du rapport est très différent. La superposition, souvent appelée « Picture-in-Picture » ou « Blending », consiste à incruster une image thermique dans une image visible ou à la rendre semi-transparente.

Cette méthode a le mérite de la simplicité, mais elle présente des défauts majeurs. La transparence (blending) rend souvent l’image entière confuse, mélangeant les détails des deux mondes sans qu’aucun ne soit parfaitement clair. L’incrustation (Picture-in-Picture) est plus nette, mais elle cache une partie de l’image visible, et il peut être difficile d’aligner parfaitement les deux images, surtout si l’angle de vue n’est pas parfait. Le cerveau doit faire un effort constant pour réconcilier les deux vues.

La fusion de contours, dont la technologie MSX (Multi-Spectral Dynamic Imaging) de FLIR est l’exemple le plus connu, adopte une approche bien plus intelligente. Au lieu de superposer l’image thermique, elle l’utilise comme « fond de toile ». Ensuite, elle extrait les contours et les détails de l’image visible (les bords d’un fil, l’étiquette d’un disjoncteur, la vis d’une connexion) et les grave en temps réel par-dessus l’image thermique. Le résultat est spectaculaire de clarté : vous bénéficiez de l’information thermique complète, mais avec tout le contexte de l’image visible pour localiser le défaut au millimètre près. Il n’y a plus d’ambiguïté. L’optimisation permise par ce type d’analyse peut même générer des économies substantielles, comme le prouve le cas d’un centre de données qui, grâce à l’analyse thermographique, a pu optimiser son refroidissement et obtenir une réduction de sa consommation d’énergie de 15%.

La fusion de contours ne demande aucun effort mental de réconciliation. L’information est immédiate, intuitive et directement exploitable pour un rapport, ce qui nous amène à son bénéfice le plus tangible : le gain de temps.

À retenir

- Le choix d’une palette doit être un acte délibéré basé sur le type d’inspection (électrique, bâtiment) et non sur l’esthétique.

- Les palettes linéaires et sobres (Ironbow, Grayscale) sont souvent plus fiables pour l’analyse que les palettes complexes comme Rainbow.

- La technologie de fusion d’images (MSX) est un prérequis pour des rapports rapides et clairs, car elle élimine l’ambiguïté de la localisation.

Pourquoi la fusion thermique/visible (MSX/Bi-spectre) divise votre temps de rapport par deux ?

Le goulot d’étranglement du métier de thermographe n’est souvent pas l’inspection elle-même, mais la rédaction du rapport. Combien de fois avez-vous dû placer une image thermique et une image visible côte à côte dans votre rapport, puis ajouter des flèches et du texte pour expliquer que « le point chaud sur l’image de gauche correspond à la troisième connexion en partant de la droite sur l’image de droite » ? C’est un processus lent, fastidieux et source d’erreurs. C’est précisément ce problème que les technologies de fusion comme MSX ou Bi-Spectre viennent résoudre de manière radicale.

En intégrant les détails de l’image visible directement sur le thermogramme, la fusion crée une image unique et auto-suffisante. Cette image unique contient à la fois l’information thermique (les couleurs) et l’information de localisation (les contours, les textes, les formes). Vous n’avez plus besoin d’une photo de référence. Une seule image suffit. Le client, le technicien de maintenance ou le manager qui lit le rapport comprend immédiatement où se situe le problème, sans avoir besoin de déchiffrer vos annotations complexes.

Le gain de temps est exponentiel. Sur le terrain, vous capturez une seule image probante au lieu de deux. Au bureau, votre processus de rédaction se résume à : insérer l’image fusionnée, ajouter la température, et rédiger la recommandation. Fini les alignements fastidieux, les flèches dans tous les sens et les descriptions textuelles à rallonge. Le processus devient :

- Capturer instantanément l’image fusionnée, sans contact.

- Visualiser clairement les variations de température et les points chauds directement dans leur contexte.

- Annoter si besoin directement sur cette image unique pour une compréhension immédiate.

- Intégrer cette image unique dans le rapport. Le contexte est déjà inclus.

Le rapport est non seulement plus rapide à produire, mais il est aussi infiniment plus clair et plus professionnel. Vous ne vendez plus une simple mesure de température, vous fournissez une information à haute valeur ajoutée, immédiatement compréhensible et indiscutable. Dans un monde où le temps est de l’argent, diviser son temps de rapport par deux n’est pas un luxe, c’est un avantage compétitif majeur.

L’investissement dans une caméra dotée d’une technologie de fusion performante est donc très rapidement amorti, non seulement par le temps gagné, mais aussi par la qualité et la crédibilité accrues de vos diagnostics.