La signature thermique d’un roulement n’est pas un symptôme, mais le premier signal physique d’une dégradation, détectable bien avant les vibrations car elle mesure directement l’énergie dissipée par la friction anormale.

- L’échauffement précède la vibration dans la courbe de défaillance (P-F), car il est la cause (friction) et non la conséquence (défaut matériel).

- Des phénomènes opposés comme la sous-charge (glissement) et la surcharge (déformation) produisent un même symptôme : la chaleur.

Recommandation : Intégrez la surveillance thermique non pas comme une simple vérification, mais comme la première étape de diagnostic pour toute routine de maintenance sur machine tournante.

Pour tout technicien de maintenance, le grondement caractéristique d’un roulement en fin de vie est un son familier. Il signale l’imminence d’une rupture, souvent confirmée par une analyse vibratoire qui révèle des chocs et des défauts sur les pistes. Pendant des décennies, le stéthoscope puis l’analyseur de vibrations ont été les outils rois du diagnostic prédictif sur les machines tournantes. Cette approche, bien que robuste, se concentre sur les conséquences mécaniques d’une dégradation déjà bien avancée.

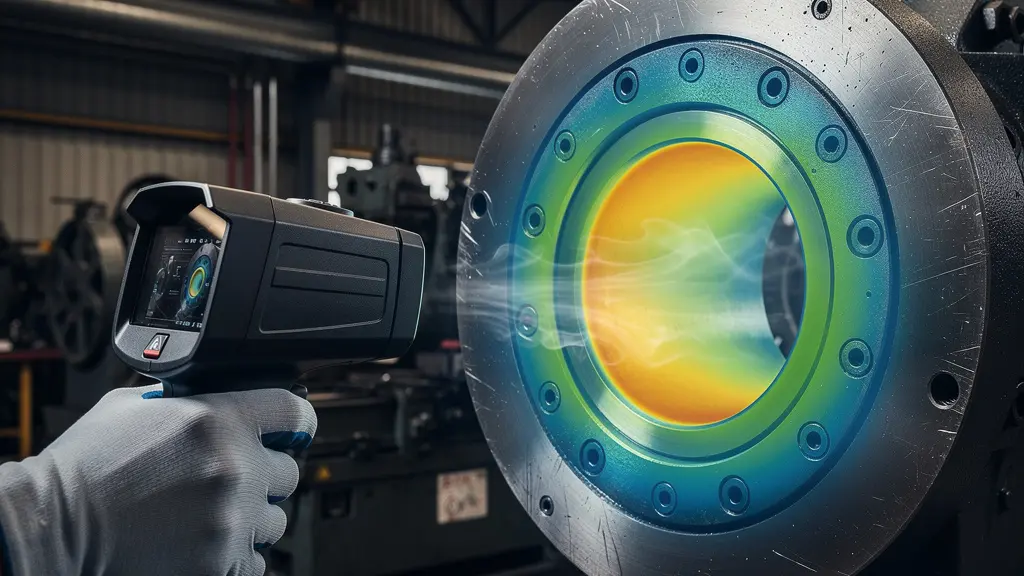

Mais si le tout premier indice, le signal le plus précoce d’une défaillance, était en réalité silencieux et invisible à l’œil nu ? Si, avant même que la moindre vibration mesurable n’apparaisse, le roulement « chuchotait » déjà sa souffrance sous une autre forme ? Cette forme, c’est l’énergie thermique. Loin d’être un simple indicateur de « chaud » ou « froid », la signature thermique d’un roulement est un langage physique complexe. Chaque dixième de degré de variation est une information qui, si elle est correctement décodée, révèle les micro-phénomènes de friction, de fatigue et de lubrification qui se trament au cœur du palier.

Cet article n’est pas un plaidoyer contre l’analyse vibratoire, mais un guide pour la compléter à sa source. Nous allons décoder ce langage thermique pour vous permettre de passer d’une maintenance prédictive à une maintenance véritablement proactive, en interceptant les problèmes non pas au stade de la vibration, mais au stade de la friction anormale qui la précède.

Pour comprendre en profondeur comment la chaleur trahit les faiblesses d’un roulement, cet article est structuré pour répondre aux questions les plus pointues que se posent les techniciens sur le terrain. Chaque section abordera un mécanisme spécifique, transformant votre caméra thermique en un véritable outil de diagnostic.

Sommaire : Comprendre la signature thermique des roulements pour anticiper les pannes

- Pourquoi un roulement sous-chargé chauffe-t-il autant qu’un roulement surchargé ?

- Comment repérer le « pitting » sur une piste de roulement grâce au profil thermique ?

- Graissage manuel ou automatique : quel impact sur la signature thermique des paliers ?

- Le danger de rajouter de la graisse sur un roulement chaud sans diagnostic

- Comment surveiller les roulements de ventilateurs inaccessibles en toiture ?

- Pourquoi un excès de graisse provoque-t-il paradoxalement une surchauffe immédiate ?

- Pourquoi l’échauffement précède-t-il la vibration dans la courbe de défaillance (P-F Curve) ?

- Comment réduire les arrêts machines imprévus de 20% grâce au dépistage thermique ?

Pourquoi un roulement sous-chargé chauffe-t-il autant qu’un roulement surchargé ?

C’est l’un des paradoxes les plus déroutants pour un technicien : un roulement conçu pour une forte charge qui fonctionne à vide ou en sous-charge peut présenter une signature thermique aussi alarmante qu’un roulement écrasé par la surcharge. La raison réside dans un changement fondamental du type de friction. Dans un roulement correctement chargé, les éléments roulants (billes ou rouleaux) sont plaqués contre les pistes et leur mouvement est une friction de roulement, très faible.

En cas de surcharge, la déformation élastique des pistes et des éléments roulants augmente la surface de contact et la pression, ce qui accroît cette friction de roulement et donc la chaleur. C’est le cas le plus intuitif. Mais en cas de sous-charge, un phénomène plus pernicieux se produit : les éléments roulants ne sont plus suffisamment appliqués contre la bague extérieure. Au lieu de rouler, ils commencent à « glisser » par intermittence. Or, la friction de glissement est d’un ordre de grandeur supérieur à la friction de roulement. Cette friction de glissement dissipe une quantité massive d’énergie sous forme de chaleur, tout en endommageant prématurément les surfaces (phénomène de « smearing »). Ainsi, deux causes mécaniques radicalement opposées produisent le même symptôme thermique, ce qui souligne l’importance de connaître les conditions de fonctionnement de la machine lors de l’interprétation d’une image thermique.

Le diagnostic thermique ne se contente donc pas de dire « c’est chaud », il oblige le technicien à se demander « pourquoi est-ce chaud ? », en considérant toutes les facettes du fonctionnement mécanique.

Comment repérer le « pitting » sur une piste de roulement grâce au profil thermique ?

La thermographie est merveilleuse pour inspecter les roulements. Elle est rapide et complémente bien les autres méthodes diagnostics.

– The Snell Group, Guide d’inspection des roulements par thermographie infrarouge

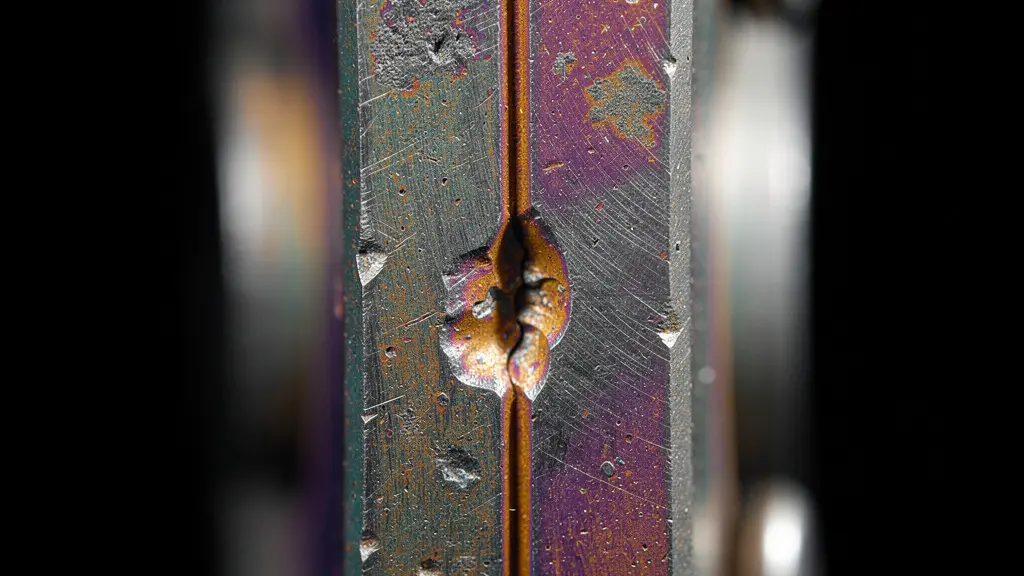

Le « pitting », ou micro-écaillage, est l’un des premiers signes matériels de la fatigue d’un roulement. Avant qu’il ne soit assez important pour générer des chocs détectables en analyse vibratoire, il crée une friction anormale localisée. Chaque fois qu’un élément roulant passe sur cette zone dégradée, il se produit une augmentation instantanée de la friction et de la pression de contact. Cette énergie est immédiatement dissipée sous forme de chaleur. La caméra thermique ne « voit » pas le défaut lui-même, mais elle détecte parfaitement cette dissipation d’énergie répétitive.

Plutôt qu’une élévation de température globale du palier, un pitting naissant se manifeste souvent par une signature thermique très spécifique : un profil thermique non uniforme autour du palier. En utilisant des outils d’analyse comme un profil linéaire sur l’image thermique, on peut voir apparaître un pic de température très localisé qui correspond à la position du défaut sur la bague fixe.

Comme le montre ce profil typique, la température globale du palier peut être acceptable, mais un pic localisé trahit un point de friction anormale. C’est un signal très précoce qui justifie une surveillance accrue ou une analyse vibratoire ciblée pour confirmer la nature du défaut avant qu’il n’évolue vers une défaillance critique.

Votre plan d’action pour l’inspection des roulements

- Contrôle de la charge : Assurez-vous que le moteur fonctionne à au moins 40% de sa charge nominale pour que les mesures thermiques soient significatives et stables.

- Image de référence : Capturez une image thermique globale de la machine pour établir les températures de fonctionnement normales des paliers dans leur environnement.

- Analyse comparative : Comparez systématiquement les températures de fonctionnement de machines identiques travaillant dans des conditions similaires pour repérer les « anomalies » statistiques.

- Modèles thermiques : Apprenez à reconnaître les signatures thermiques normales (ex: un gradient régulier) pour mieux détecter les variations anormales (ex: un point chaud localisé, une surchauffe générale).

- Planification : Si une surchauffe est confirmée et non explicable, générez un ordre de travail dans votre GMAO pour une inspection plus approfondie, une lubrification ou un remplacement planifié.

Cette méthode permet de passer d’une simple prise d’image à une véritable stratégie de diagnostic, où chaque image est une donnée exploitable.

Graissage manuel ou automatique : quel impact sur la signature thermique des paliers ?

La méthode de graissage a un impact direct et radicalement différent sur la signature thermique d’un palier. C’est l’un des facteurs les plus importants à connaître pour ne pas commettre d’erreur de diagnostic. Un graissage manuel périodique crée un cycle thermique très stressant pour le roulement : juste après l’ajout de graisse, un phénomène de barattage provoque une surchauffe importante, suivie d’une lente baisse de température à mesure que l’excès de graisse est expulsé. Le roulement oscille constamment entre des phases de surchauffe, de température nominale, et de sous-lubrification juste avant le prochain cycle de graissage.

À l’inverse, un système de graissage automatique bien réglé délivre une quantité infime de graisse à intervalles réguliers. Le but est de compenser uniquement la graisse qui est consommée. La signature thermique d’un palier sous graissage automatique est donc radicalement différente : elle est stable. La température de fonctionnement est maintenue à un niveau optimal constant, sans les pics et les creux thermiques violents du graissage manuel. Une étude comparative montre que la thermographie et l’émission acoustique sont particulièrement efficaces pour détecter les défauts précoces de plus de 1 mm, qui sont souvent liés à un stress de lubrification.

| Critère | Graissage Manuel | Graissage Automatique |

|---|---|---|

| Signature thermique | Pics et creux importants | Ligne quasi plate |

| Stabilité température | Faible – variations importantes | Excellente – variations minimales |

| Pic initial après graissage | +20-30°C par barattage | Minimal ou absent |

| Stress thermique | Élevé – cycles répétés | Faible – température constante |

| Impact sur durée de vie | Réduction par fatigue thermique | Prolongation significative |

L’interprétation d’une température de 70°C n’a pas du tout la même signification si elle est mesurée 1 heure après un graissage manuel ou en continu sur un système automatique.

Le danger de rajouter de la graisse sur un roulement chaud sans diagnostic

Face à un palier qui chauffe, le premier réflexe d’un technicien non averti est souvent d’ajouter de la graisse, en pensant que le roulement en manque. C’est potentiellement l’erreur la plus coûteuse. Si la chaleur est effectivement due à un manque de lubrifiant, l’action sera bénéfique. Mais si la cause de la surchauffe est ailleurs – désalignement, surcharge, jeu interne incorrect, ou même un défaut déjà présent – l’ajout de graisse va avoir l’effet inverse. Le lubrifiant supplémentaire, ne pouvant être évacué, va être violemment cisaillé par les éléments roulants, provoquant un phénomène de barattage (churning) qui va générer une chaleur additionnelle intense.

Cette chaleur supplémentaire va non seulement masquer et aggraver la cause initiale du problème, mais elle peut aussi accélérer la dégradation du lubrifiant (oxydation) et du roulement lui-même, menant à une défaillance catastrophique et rapide. Comme le rappelle Fluke, sur les moteurs et boîtes de vitesse, une surchauffe signale souvent une panne imminente.

Étude de cas : Le roulement desserré qui aurait pu être fatal

Dans une usine de préparation du charbon, un système de surveillance a détecté un pic de vibration sur un moteur de pompe critique. L’inspection a révélé que la cause était mécanique : un roulement à billes était desserré dans son logement. La vibration était due au jeu excessif. À ce stade, le roulement chauffait déjà anormalement à cause de la friction générée par ce mouvement parasite. Si un technicien était intervenu « à l’aveugle » en ajoutant de la graisse sur le palier chaud, il aurait non seulement masqué le problème mécanique de fond, mais aurait aussi provoqué une surchauffe par barattage, accélérant la destruction du roulement et de son logement, et menant à un arrêt non planifié bien plus coûteux.

La règle d’or est donc absolue : un roulement chaud est un symptôme. Il faut toujours utiliser la thermographie pour investiguer la cause (en comparant avec des équipements similaires, en analysant la signature thermique) avant d’appliquer un correctif.

Comment surveiller les roulements de ventilateurs inaccessibles en toiture ?

Les ventilateurs d’extraction, groupes froids et autres équipements installés en toiture représentent un défi majeur pour la maintenance préventive. Leur accès est souvent difficile, dangereux et coûteux en temps, ce qui conduit à une surveillance négligée. C’est précisément là que la thermographie à distance, notamment par drone, révolutionne les pratiques. Un drone équipé d’une caméra thermique radiométrique permet de réaliser une inspection complète de dizaines d’équipements en quelques minutes, en toute sécurité depuis le sol.

Cependant, cette méthode requiert une méthodologie spécifique. Il est crucial de compenser les facteurs environnementaux qui peuvent fausser les mesures : la charge solaire qui chauffe les carcasses, le vent qui les refroidit, ou la réflectivité des carters en aluminium ou inox. La meilleure approche consiste à effectuer des comparaisons relatives : inspecter des ventilateurs identiques, fonctionnant dans des conditions similaires, au même moment. Une différence de température significative entre deux paliers de moteurs jumeaux est une anomalie qui mérite une investigation, quelles que soient les conditions météo. De plus, la thermographie reste très efficace sur des équipements à faible vitesse de rotation. Selon les analyses, le point de transition critique se situe autour de 300 RPM, une vitesse en dessous de laquelle l’analyse vibratoire perd en résolution alors que la thermographie reste parfaitement pertinente.

Cette approche permet non seulement de détecter des anomalies sur des équipements inaccessibles mais aussi de créer une « route d’inspection » thermographique régulière, documentant l’évolution des températures dans le temps pour un suivi de tendance fiable.

Ainsi, la contrainte d’accès se transforme en une opportunité d’optimiser et de systématiser la surveillance de tout un parc de machines critiques.

Pourquoi un excès de graisse provoque-t-il paradoxalement une surchauffe immédiate ?

L’idée qu’ajouter du lubrifiant peut causer une surchauffe semble contre-intuitive, mais elle repose sur un principe physique simple : le barattage (ou « churning »). Un roulement est conçu pour fonctionner avec une quantité de graisse très précise, juste assez pour former un film protecteur sur les pistes et les éléments roulants. Tout ce qui est en excès est inutile au processus de lubrification.

Lorsqu’un palier est rempli excessivement, les billes ou les rouleaux ne se contentent plus de rouler sur un film d’huile ; ils doivent se frayer un chemin à travers une masse de graisse épaisse. Ce faisant, ils agissent comme les fouets d’un batteur de cuisine, cisaillant et malaxant constamment le lubrifiant. Ce travail mécanique de cisaillement visqueux consomme de l’énergie. Conformément au premier principe de la thermodynamique, cette énergie n’est pas perdue mais transformée, principalement en chaleur. Le roulement devient un petit radiateur, dissipant l’énergie mécanique perdue dans le barattage.

Cette surchauffe est loin d’être négligeable. Selon les données de maintenance, un excès de graisse peut faire monter la température de 20°C à 30°C au-dessus de la normale juste après l’intervention. Cette chaleur excessive a des conséquences graves : elle accélère l’oxydation de la graisse, réduit sa durée de vie, et peut même provoquer sa séparation (l’huile se sépare du savon), la rendant inefficace. Le paradoxe est donc total : en voulant « trop bien faire », on détruit à la fois le lubrifiant et, à terme, le roulement par stress thermique répété.

La maîtrise des quantités de graisse, souvent via des pompes à graisse ou des calculateurs dédiés, est donc aussi critique que le choix du bon lubrifiant.

Pourquoi l’échauffement précède-t-il la vibration dans la courbe de défaillance (P-F Curve) ?

La courbe P-F (Potential Failure – Functional Failure) est le modèle théorique qui décrit la dégradation d’un équipement dans le temps. Le point P marque l’apparition du premier signe détectable d’une défaillance potentielle, tandis que le point F marque la défaillance fonctionnelle, où l’équipement ne remplit plus son rôle. La clé de la maintenance prédictive est de détecter le signal le plus proche possible du point P. Et dans le cas des roulements, ce premier signal est presque toujours thermique.

La raison est simple : la chaleur est la cause, la vibration est la conséquence. Toute défaillance de roulement (usure, fatigue, contamination, problème de lubrification) commence par une augmentation de la friction anormale. Cette friction, aussi infime soit-elle, dissipe de l’énergie sous forme de chaleur. C’est le point P. Une caméra thermique moderne est d’une sensibilité extrême ; une caméra thermique peut détecter des variations de 0,1°C, représentant une énergie dissipée infime. C’est seulement après une période de fonctionnement sous cette friction anormale que la matière commence à se dégrader physiquement : des micro-fissures apparaissent (pitting), puis s’agrandissent, créant des défauts de surface. Lorsque les éléments roulants heurtent ces défauts, ils génèrent des chocs et donc des vibrations. C’est un point bien plus avancé sur la courbe P-F.

L’analyse P-F montre que la thermographie intervient très tôt dans le processus de dégradation, bien avant l’analyse vibratoire, les ultrasons ou l’analyse d’huile, qui nécessitent déjà un certain niveau de dommage matériel ou de contamination.

Détecter un problème au stade thermique donne un maximum de temps pour planifier une intervention, commander des pièces et éviter un arrêt de production.

À retenir

- La physique de la défaillance est claire : la friction anormale génère de la chaleur (détectée par la thermographie) bien avant que la dégradation matérielle ne produise des vibrations.

- Un roulement chaud est un symptôme, pas un diagnostic. Une surchauffe peut indiquer un manque de graisse, un excès de graisse, une surcharge, une sous-charge ou un désalignement.

- La valeur de la thermographie réside dans la méthode : établir des références, suivre les tendances et comparer des équipements similaires sont les clés d’un diagnostic fiable.

Comment réduire les arrêts machines imprévus de 20% grâce au dépistage thermique ?

Réduire les arrêts imprévus n’est pas une question de chance, mais de stratégie. L’intégration de la thermographie comme outil de dépistage de première ligne permet de transformer radicalement l’approche de la maintenance. Il ne s’agit plus de « réparer quand ça casse » (correctif) ni même « d’inspecter selon un calendrier fixe » (préventif systématique), mais de « planifier une intervention sur la base d’une preuve de dégradation ». Cette transition permet de passer d’un ratio de maintenance où le correctif domine (80% correctif / 20% préventif) à un modèle vertueux où le planifié prend le dessus. Les données de performance montrent que les meilleures organisations atteignent un ratio de 80% de maintenance préventive/prédictive pour 20% de correctif.

Concrètement, un programme de fiabilité basé sur la thermographie s’articule autour de l’établissement de bases de données thermiques, de rondes d’inspection régulières et de la définition de seuils d’alarme (ex: une augmentation de 10°C par rapport à la référence déclenche une surveillance accrue, +20°C déclenche une planification d’intervention). Chaque anomalie détectée devient un ordre de travail dans la GMAO, avec un niveau de priorité basé sur la criticité de l’équipement et la sévérité du symptôme thermique. C’est ce processus qui permet de transformer une « image chaude » en une action de maintenance planifiée et optimisée.

Étude de cas : Le réducteur qui a rapporté 57 000 €

Sur une ligne d’emballage critique, un système de surveillance a détecté un pic vibratoire sur un réducteur. L’inspection thermographique a immédiatement confirmé une surchauffe localisée sur l’un des paliers, validant la détection précoce. Au lieu d’un arrêt d’urgence en pleine production, une intervention a été planifiée pour le week-end suivant. Cette planification a permis d’éviter 12 heures d’arrêt de production, estimées à 5 000 €/heure. Le bénéfice net de l’opération est clair : 60 000 € de production sauvée, moins les 3 000 € du coût de l’intervention planifiée, soit une économie directe de 57 000 € grâce à un diagnostic précoce ayant permis la planification.

Pour mettre en pratique ces principes, l’étape suivante consiste à équiper vos équipes, à les former non seulement à l’utilisation de la caméra, mais surtout à l’interprétation des signatures thermiques, et à intégrer ce flux d’informations à votre GMAO pour transformer chaque donnée en une action de maintenance intelligente.