Contrairement à la pratique répandue, le resserrage systématique des connexions électriques ne garantit pas la sécurité, mais masque les vrais problèmes et peut même les aggraver.

- Les connexions se desserrent à cause de phénomènes physiques (fluage, dilatation) que le resserrage ne corrige pas.

- Un « faux serrage » sur une connexion oxydée augmente la résistance et l’échauffement.

- La véritable sécurité vient d’un diagnostic prédictif (thermographie sous charge, micro-ohmmétrie) et non d’une action mécanique répétitive.

Recommandation : Remplacez le rituel du resserrage par un protocole de mesure et d’analyse pour identifier et traiter les causes profondes des points chauds, avant qu’ils ne deviennent critiques.

Pour tout électricien de maintenance, le resserrage préventif des borniers dans les armoires électriques est un geste presque rituel. Une habitude ancrée, transmise comme un gage de sérieux, une barrière contre le risque d’échauffement et d’incendie. On pense bien faire, en appliquant un couple de serrage « au cas où », pour s’assurer que tout est en ordre avant le prochain contrôle. Cette pratique, bien qu’intuitive, repose pourtant sur une compréhension incomplète des phénomènes physiques en jeu.

Le problème est que cette action mécanique, loin d’être une solution universelle, agit souvent comme un simple placebo. Elle donne l’illusion de la sécurité tout en masquant des dégradations plus insidieuses comme l’oxydation, le fluage du cuivre ou les défauts de sertissage. En France, près d’un quart des incendies sont d’origine électrique, et une part significative est imputable à des défauts de connexion. Mais si la véritable clé n’était pas de resserrer plus fort, mais de diagnostiquer plus intelligemment ?

Cet article se propose de déconstruire ce mythe du resserrage systématique. Nous allons explorer la physique qui régit la dégradation des connexions, apprendre à identifier les défauts avant qu’ils ne chauffent, et maîtriser les bonnes pratiques de la thermographie infrarouge. L’objectif : passer d’une maintenance préventive aveugle à une maintenance prédictive, efficace et réellement sécurisante.

Pour naviguer à travers cette remise en question des pratiques établies, cet article est structuré pour vous guider pas à pas, du phénomène physique à la valorisation de votre expertise auprès des assureurs. Vous y découvrirez les outils et les méthodes qui transforment un électricien de maintenance en un véritable expert du diagnostic électrique.

Sommaire : Les raisons d’abandonner le resserrage systématique en maintenance électrique

- Pourquoi le cycle chauffe/refroidissement desserre-t-il naturellement vos connexions ?

- Comment identifier un « faux serrage » qui ne chauffe pas encore ?

- Remplacement ou nettoyage : que faire face à une connexion oxydée qui chauffe ?

- L’erreur d’utiliser une caméra thermique juste après une coupure de courant (charge nulle)

- Comment détecter le dessertissage interne d’une cosse invisible à l’œil nu ?

- Comment préparer vos installations électriques pour réussir l’audit de conformité du premier coup ?

- Le danger de se pencher à l’intérieur de l’armoire pour avoir une meilleure image

- Comment obtenir votre certificat Q19 et négocier votre prime d’assurance incendie ?

Pourquoi le cycle chauffe/refroidissement desserre-t-il naturellement vos connexions ?

L’idée qu’une vis se desserre toute seule peut sembler contre-intuitive. Pourtant, dans un environnement électrique, plusieurs phénomènes physiques invisibles mais puissants sont à l’œuvre. Le resserrage périodique ne fait que contrer temporairement le symptôme sans jamais s’attaquer à ces causes profondes. La chaleur générée par l’effet Joule, même minime, au passage du courant, initie un cycle de dilatation et de contraction des matériaux. C’est le point de départ d’une dégradation lente mais inéluctable si elle n’est pas comprise.

La physique du contact est complexe et implique plusieurs mécanismes qui conspirent à augmenter la résistance de vos connexions. Ignorer ces facteurs en se contentant de resserrer, c’est comme remettre de l’air dans un pneu qui a une fuite lente, sans chercher à la réparer. Le problème reviendra, potentiellement de manière plus grave. La véritable expertise commence par la compréhension de ces phénomènes :

- Le fluage à froid du cuivre : Sous la pression constante de la vis, le cuivre, qui est un métal relativement mou, se déforme de manière permanente. Cette micro-déformation réduit la pression de contact initiale, créant un jeu imperceptible.

- La dilatation différentielle : Une connexion est un assemblage de matériaux différents (cuivre du câble, laiton de la borne, acier de la vis), chacun avec son propre coefficient de dilatation. À chaque cycle thermique, ils ne se dilatent et ne se contractent pas à la même vitesse, générant des micro-mouvements qui favorisent le desserrage.

- La relaxation des contraintes : La visserie elle-même perd progressivement sa tension élastique (sa capacité à « tirer » sur les pièces) avec le temps et les cycles thermiques, diminuant la force de serrage.

- La formation d’oxyde isolant : Au contact de l’air, une fine couche d’oxyde de cuivre, beaucoup moins conductrice que le métal pur, se forme. Cette couche augmente la résistance de contact, ce qui augmente l’échauffement, qui à son tour accélère l’oxydation. C’est un cercle vicieux.

Comprendre ces mécanismes est la première étape pour réaliser que le tournevis n’est pas toujours la bonne réponse. La solution réside dans un diagnostic qui évalue la qualité intrinsèque de la connexion, et non seulement sa force de serrage apparente.

Comment identifier un « faux serrage » qui ne chauffe pas encore ?

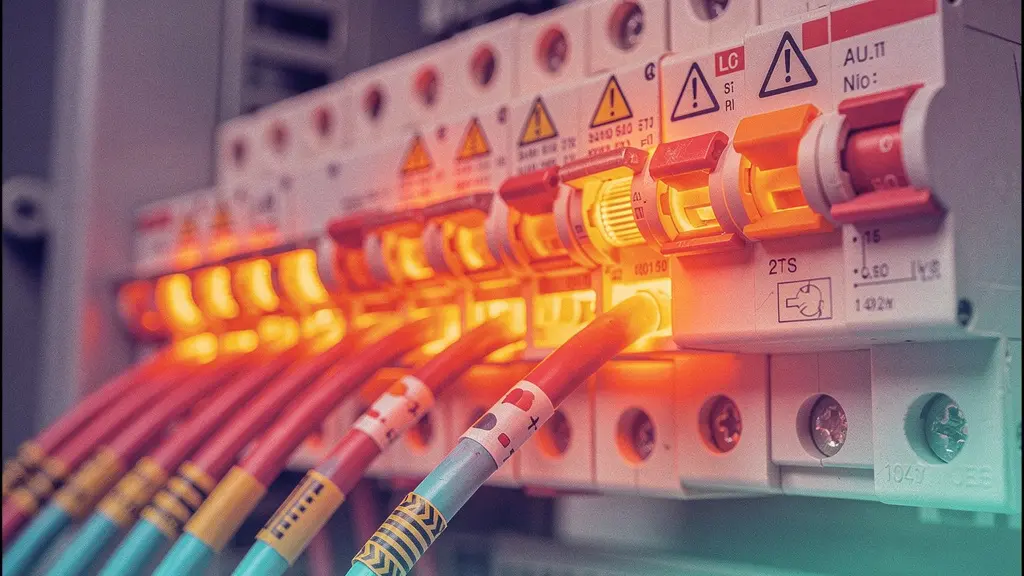

Le piège le plus dangereux est celui du « faux serrage » : une connexion qui semble mécaniquement solide au tournevis, mais qui est électriquement défaillante. C’est souvent le cas d’une borne oxydée qui a été resserrée. La couche d’oxyde, isolante, est écrasée entre les surfaces mais n’est pas éliminée, créant une résistance de contact élevée. Cette connexion est une bombe à retardement. Au début, sous faible charge, elle ne chauffe pas suffisamment pour être détectée par thermographie. Pourtant, le défaut est bien présent et n’attend qu’une augmentation de la charge pour s’emballer.

L’approche non invasive par thermographie est excellente pour repérer les défauts existants, mais pour débusquer ces problèmes latents, un outil plus fin est nécessaire : le micro-ohmmètre. Cet appareil mesure de très faibles valeurs de résistance (de l’ordre du micro-ohm ou du milli-ohm) entre deux points. En comparant la résistance d’une connexion suspecte à celle d’une connexion saine de référence, on peut quantifier la qualité du contact électrique, indépendamment de la température. Une résistance anormalement élevée est le signe infaillible d’un problème (oxydation, mauvais sertissage, pollution) bien avant qu’il ne se manifeste thermiquement.

Ce diagnostic précoce permet d’identifier les points chauds qui peuvent indiquer des défaillances potentielles ou des connexions desserrées avant même leur apparition. L’utilisation d’un micro-ohmmètre, comme le montre la pratique du diagnostic de précision, est le complément indispensable à la thermographie pour une maintenance véritablement prédictive.

L’image ci-dessus illustre parfaitement ce geste de diagnostic de haute précision. Le technicien ne se contente pas de « regarder si ça chauffe », il mesure la santé électrique de la connexion. C’est ce changement de paradigme qui distingue la maintenance subie de la maintenance maîtrisée.

Remplacement ou nettoyage : que faire face à une connexion oxydée qui chauffe ?

Lorsqu’une inspection thermographique révèle un point chaud sur une connexion, le premier réflexe est souvent de vouloir « sauver » le composant. La question se pose alors : un simple nettoyage peut-il suffire, ou le remplacement est-il inévitable ? Resserrer est ici la pire des décisions. Comme le souligne un expert en thermographie, le problème est la nature même de la corrosion.

L’oxyde de cuivre (CuO) est un semi-conducteur. Resserrer une connexion oxydée ne fait qu’écraser et incruster cette couche isolante dans le cuivre, dégradant encore plus la qualité du contact.

– Expert thermographie, Guide pratique thermographie électrique Testo

Cette affirmation met en lumière pourquoi un simple resserrage est contre-productif. Face à une connexion oxydée, une décision éclairée doit être prise, basée sur l’observation de l’étendue des dégâts. Le nettoyage n’est une option viable que pour des cas très spécifiques et superficiels. Dans la majorité des situations où un échauffement est déjà constaté, l’intégrité du métal est compromise, et le remplacement est la seule garantie de sécurité et de fiabilité à long terme. La matrice de décision suivante offre un guide clair pour orienter l’intervention.

| État de la connexion | Action recommandée | Justification technique |

|---|---|---|

| Oxydation légère de surface | Nettoyage | Produits de contact dédiés + brosses laiton douces |

| Piqûres de corrosion | Remplacement obligatoire | Altération irréversible du métal |

| Cuivre viré au noir | Remplacement immédiat | Surchauffe sévère ayant altéré la structure |

| Déformation du bornier | Remplacement complet | Perte des caractéristiques mécaniques |

| Corrosion de contact (fretting) | Remplacement + analyse cause | Usure cyclique créant oxydation auto-entretenue |

Ce tableau n’est pas une simple recommandation, c’est une règle de l’art. Tenter de nettoyer une connexion présentant des piqûres de corrosion ou une déformation, c’est prendre le risque de voir le problème réapparaître rapidement, et souvent de manière plus sévère. L’expertise consiste à savoir quand s’arrêter de « réparer » et décider de remplacer pour garantir une fiabilité durable.

L’erreur d’utiliser une caméra thermique juste après une coupure de courant (charge nulle)

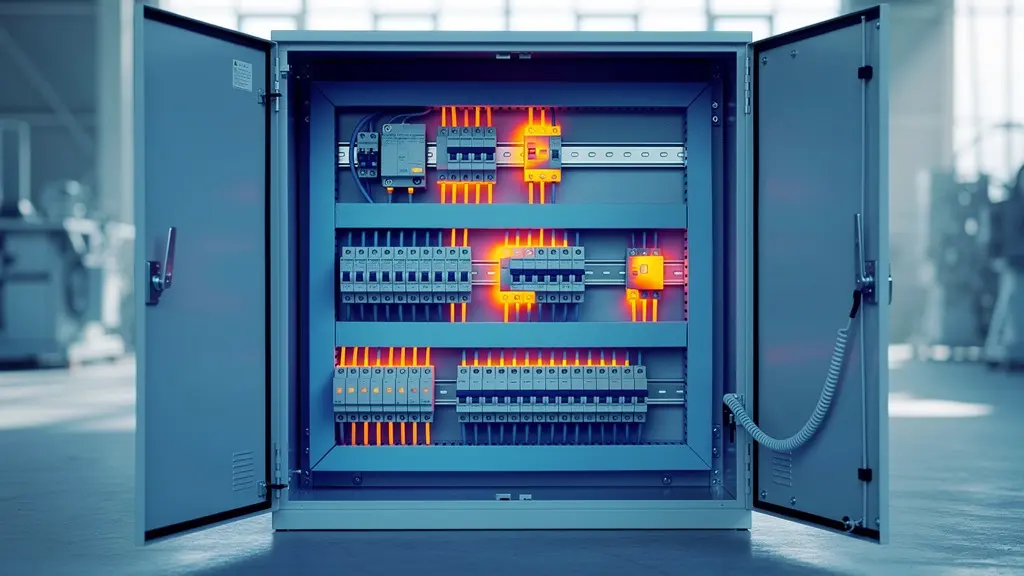

La thermographie infrarouge est un outil extraordinairement puissant, mais comme tout outil de mesure, elle a des règles d’utilisation strictes. L’une des erreurs les plus fondamentales, et pourtant fréquente, est de réaliser une inspection sur une installation à l’arrêt ou à très faible charge. Une connexion défectueuse qui présente une résistance anormale ne produira de la chaleur que si elle est traversée par un courant suffisant. C’est la loi d’Ohm dans sa plus simple expression : Puissance dissipée (chaleur) = R x I². Si le courant (I) est nul ou proche de zéro, la chaleur sera indétectable, même si la résistance (R) du défaut est élevée.

Réaliser une thermographie sur une armoire qui vient d’être remise sous tension après une coupure, ou sur un circuit qui n’alimente aucune machine, revient à chercher une fuite d’eau en ayant fermé le robinet principal. Vous obtiendrez une belle image, mais elle sera vide de sens et créera un faux sentiment de sécurité. Pour qu’un contrôle thermographique soit valide et fiable, il est impératif que l’installation soit en condition opérationnelle normale. Les référentiels professionnels sont très clairs à ce sujet. Pour une inspection conforme au référentiel APSAD D19, par exemple, il est exigé que l’installation doit fonctionner à minimum 40% de sa charge nominale depuis au moins 30 minutes.

Cette condition garantit que les défauts potentiels auront eu le temps de produire une signature thermique suffisamment distincte pour être détectée et analysée par l’opérateur. Une inspection réalisée sans respecter cette contrainte de charge n’a aucune valeur technique et peut même être dangereuse en concluant à tort à l’absence d’anomalies.

L’image thermique ci-dessus, avec ses gradients de température clairement visibles sur les disjoncteurs et les connexions, est représentative de ce que l’on doit chercher : une installation « vivante », qui travaille et révèle ainsi ses potentiels points de faiblesse.

Comment détecter le dessertissage interne d’une cosse invisible à l’œil nu ?

Parmi les défauts les plus sournois, le dessertissage interne d’une cosse figure en bonne place. De l’extérieur, tout semble parfait : la cosse est bien en place, la vis de fixation est serrée. Pourtant, à l’intérieur du fût de la cosse, les brins du conducteur ne sont pas correctement comprimés. Le contact électrique est mauvais, créant une résistance élevée et un échauffement localisé précisément à cet endroit. Ce type de défaut est une cause fréquente de surchauffe et ne peut être résolu par un simple resserrage de la vis de la cosse.

La thermographie est un excellent outil pour suspecter ce problème. Un sertissage défaillant se manifeste souvent par un point chaud localisé sur le fût (le corps cylindrique de la cosse où le câble est inséré) plutôt que sur la plage de contact ou la vis. Cette signature thermique est caractéristique. Cependant, pour confirmer le diagnostic et distinguer ce défaut d’un autre problème, une méthodologie rigoureuse est nécessaire. Elle combine plusieurs techniques d’inspection pour arriver à une certitude.

Face à une suspicion de mauvais sertissage, l’expert ne se contente pas d’une seule mesure. Il croise les informations pour construire un diagnostic robuste et fiable. Le protocole suivant est un exemple de cette démarche méthodique.

Votre plan d’action : Diagnostic du sertissage défectueux

- Thermographie ciblée : Avec la caméra thermique, concentrez votre analyse non pas sur la vis ou la plage de contact, mais sur le corps même de la cosse (le fût). Recherchez un gradient de température élevé entre le câble et le fût.

- Mesure par micro-ohmmètre : Positionnez les pointes de test de votre micro-ohmmètre, l’une sur le conducteur juste avant son entrée dans la cosse, l’autre sur la plage de contact de la cosse. Une valeur de résistance supérieure à une cosse de référence saine confirme le mauvais contact interne.

- Contrôle visuel de l’empreinte : Examinez de près la marque laissée par l’outil de sertissage sur le fût de la cosse. Une empreinte peu profonde, asymétrique ou non conforme aux spécifications de l’outil indique un sertissage potentiellement défectueux.

- Test d’arrachement (en dernier recours) : En cas de doute persistant et si l’environnement le permet (mise hors tension), un test d’arrachement normé (selon IEC 60352-2) sur une cosse témoin peut être réalisé pour valider la qualité du processus de sertissage.

- Documentation photographique : Prenez systématiquement une photo en lumière visible et une photo thermique du défaut. Annotez-les avec la date et les conditions de charge. Cette documentation est essentielle pour le suivi des réparations et pour vos rapports d’intervention.

Comment préparer vos installations électriques pour réussir l’audit de conformité du premier coup ?

Réussir un audit de conformité, qu’il soit réglementaire ou pour une certification comme le Q19, ne s’improvise pas le jour de la visite de l’inspecteur. C’est le résultat d’une maintenance prédictive structurée et documentée tout au long de l’année. L’auditeur ne cherche pas seulement à voir une installation « propre » ; il veut voir la preuve d’une gestion maîtrisée des risques. Le resserrage de dernière minute, sans traçabilité, n’a aucune valeur à ses yeux. Au contraire, un carnet de santé de l’installation, avec des rapports thermographiques datés, des mesures de résistance et un suivi des actions correctives, démontre un niveau d’expertise et de sérieux qui inspire confiance.

Le vieillissement du parc électrique est une réalité. Le Baromètre 2024 de l’ONSE révèle que 83% des logements de plus de 15 ans comportent au moins une anomalie électrique. Bien que ce chiffre concerne le résidentiel, la tendance est similaire dans le tertiaire et l’industriel. Une installation qui n’est pas suivie vieillit mal et accumule les défauts. La préparation à l’audit consiste donc à inverser cette tendance par une approche proactive.

La clé du succès réside dans la traçabilité. Chaque intervention, chaque mesure, chaque décision doit être consignée. Un rapport thermographique ne doit pas finir au fond d’un tiroir. Il doit être le point de départ d’un plan d’action : classement des anomalies par criticité, planification des interventions, puis contrôle après réparation pour valider l’efficacité de l’action. Lorsque l’auditeur arrive, vous ne lui présentez pas une armoire, mais un dossier complet qui prouve que vous maîtrisez votre installation. Vous ne subissez plus l’audit, vous le pilotez. Cette démarche transforme une contrainte réglementaire en un véritable outil d’amélioration continue et de valorisation de votre travail.

Le danger de se pencher à l’intérieur de l’armoire pour avoir une meilleure image

Dans la quête de l’image thermique parfaite, la tentation est grande de s’approcher, de se pencher, de passer le bras ou la tête à l’intérieur d’une armoire électrique ouverte et sous tension pour contourner un obstacle visuel. C’est une erreur potentiellement fatale. La sécurité de l’opérateur prime sur la qualité de l’image, et les règles de distance sont non négociables. Le principal danger, outre le contact direct, est celui de l’arc électrique (arc flash), un phénomène explosif d’une violence extrême qui peut survenir sans prévenir.

Un expert en sécurité électrique du CNPP met en garde de manière très claire contre ce risque souvent sous-estimé :

Le simple fait de passer la tête ou les bras à l’intérieur d’une armoire sous tension constitue une violation de la distance de sécurité arc flash, exposant à des brûlures graves même sans contact direct.

– Expert en sécurité électrique, Guide de sécurité thermographie CNPP

Cette mise en garde souligne un point crucial : la zone de danger n’est pas limitée aux pièces nues sous tension. Une zone de sécurité, calculée en fonction du niveau de tension et du courant de court-circuit, doit être respectée scrupuleusement. Franchir cette limite, c’est s’exposer à un risque inacceptable. Heureusement, la technologie offre aujourd’hui de nombreuses solutions pour réaliser des inspections de qualité sans jamais compromettre sa sécurité.

- Utiliser des caméras avec téléobjectifs : Des objectifs interchangeables permettent de réaliser des clichés précis de cibles petites ou éloignées tout en restant à une distance de sécurité confortable.

- Installer des fenêtres infrarouges (IR Windows) : Ces hublots spécifiques, transparents aux infrarouges, peuvent être installés sur les portes des armoires. Ils permettent de réaliser des inspections sans jamais avoir à ouvrir le panneau, éliminant ainsi la quasi-totalité des risques.

- Employer des perches d’inspection : Pour les zones en hauteur ou difficiles d’accès, des perches isolées permettent de positionner la caméra au bon endroit sans que l’opérateur ait à s’approcher.

- Privilégier les caméras avec écran déporté ou connecté : La possibilité de visualiser l’image en direct sur un smartphone ou une tablette permet de se positionner de manière plus sûre et ergonomique.

Aucune image ne vaut la peine de prendre un risque. L’expertise, c’est aussi de savoir utiliser les bons outils pour travailler efficacement et en toute sécurité.

À retenir

- Le resserrage systématique est une pratique inefficace qui masque les vrais défauts physiques comme le fluage du cuivre et l’oxydation.

- La thermographie n’est fiable que sur une installation en charge (au moins 40% de la charge nominale) ; une mesure à charge nulle est inutile et dangereuse.

- La véritable expertise réside dans le diagnostic prédictif, combinant la thermographie pour la détection et la micro-ohmmétrie pour la confirmation et la mesure précise de la résistance de contact.

Comment obtenir votre certificat Q19 et négocier votre prime d’assurance incendie ?

Au-delà de l’aspect technique, la maîtrise de la maintenance prédictive a une valeur économique directe et tangible. Le certificat Q19, délivré à l’issue d’un contrôle par thermographie infrarouge réalisé selon le référentiel APSAD D19, n’est pas qu’un simple bout de papier. C’est la preuve, pour votre assureur, que vous gérez activement le risque d’incendie d’origine électrique. Dans un contexte où les conséquences économiques des accidents électriques sont estimées à plus d’un milliard d’euros par an, cette démarche est regardée avec la plus grande attention par les compagnies d’assurance.

Présenter un rapport Q19 sans réserve ou avec des anomalies mineures traitées et documentées vous place dans une position de force pour négocier votre prime d’assurance. Vous n’êtes plus un risque statistique, mais un partenaire fiable qui investit dans la prévention. Des études de cas montrent que les entreprises ayant mis en place un programme structuré de thermographie prédictive constatent non seulement une réduction drastique des pannes, mais aussi un retour sur investissement rapide grâce aux économies sur les primes d’assurance et la continuité de l’exploitation.

L’argumentaire est simple et puissant, et il est résumé par la comparaison directe entre l’ancienne méthode et la nouvelle. Passer du resserrage périodique (maintenance curative ou préventive basique) à la thermographie prédictive (maintenance prédictive) est un saut qualitatif qui se mesure en termes de coûts, de sécurité et d’efficacité.

| Critère | Resserrage périodique | Thermographie prédictive |

|---|---|---|

| Coût annuel moyen | 2000-3000€ | 1500-2500€ |

| Arrêts de production | Obligatoires (4-8h/an) | Aucun (inspection sous charge) |

| Détection précoce | Non (traite les symptômes) | Oui (mois avant défaillance) |

| Traçabilité assurance | Faible | Excellente (rapports Q19) |

| Réduction risque incendie | Limitée | -70% selon statistiques |

Ce tableau illustre un changement de paradigme. La thermographie prédictive n’est pas un coût, mais un investissement. Elle permet de dépenser moins, plus intelligemment, en évitant les arrêts de production et en fournissant une traçabilité parfaite qui est valorisée par les assureurs. C’est la concrétisation finale de votre expertise : transformer un savoir-faire technique en un avantage compétitif et financier pour votre entreprise ou celle de votre client.

En abandonnant le réflexe du resserrage au profit d’une démarche de diagnostic rigoureuse, vous ne changez pas seulement d’outil, vous changez de posture. Vous devenez un acteur clé de la performance et de la sécurité des installations, capable de transformer une obligation réglementaire en une opportunité d’optimisation.