La thermographie n’est pas un outil de CND de plus, mais l’indicateur stratégique qui se place en amont de tous les autres pour anticiper les pannes.

- Elle détecte les signes de faiblesse (échauffement) bien avant qu’ils ne deviennent des symptômes physiques (vibration, bruit).

- Applicable sans arrêt machine, elle offre un avantage économique et opérationnel majeur sur la radiographie ou les ultrasons en contact.

Recommandation : Intégrez des rondes thermiques comme première ligne de contrôle sur vos équipements critiques pour optimiser le déploiement des autres méthodes CND et passer d’une maintenance réactive à une stratégie véritablement prédictive.

Pour tout responsable ingénierie ou qualité, jongler avec l’arsenal des techniques de Contrôle Non Destructif (CND) est un exercice d’équilibriste. Entre les ultrasons, l’analyse vibratoire, la radiographie ou le ressuage, chaque méthode a ses forces, ses contraintes et ses coûts. L’objectif est toujours le même : garantir l’intégrité des équipements et la sécurité des opérations tout en minimisant les arrêts de production. Dans ce contexte, la thermographie infrarouge est souvent citée, mais sa position stratégique est fréquemment sous-évaluée. On la résume à un simple « pistolet à température » capable de voir les points chauds, une vision réductrice qui masque sa véritable puissance.

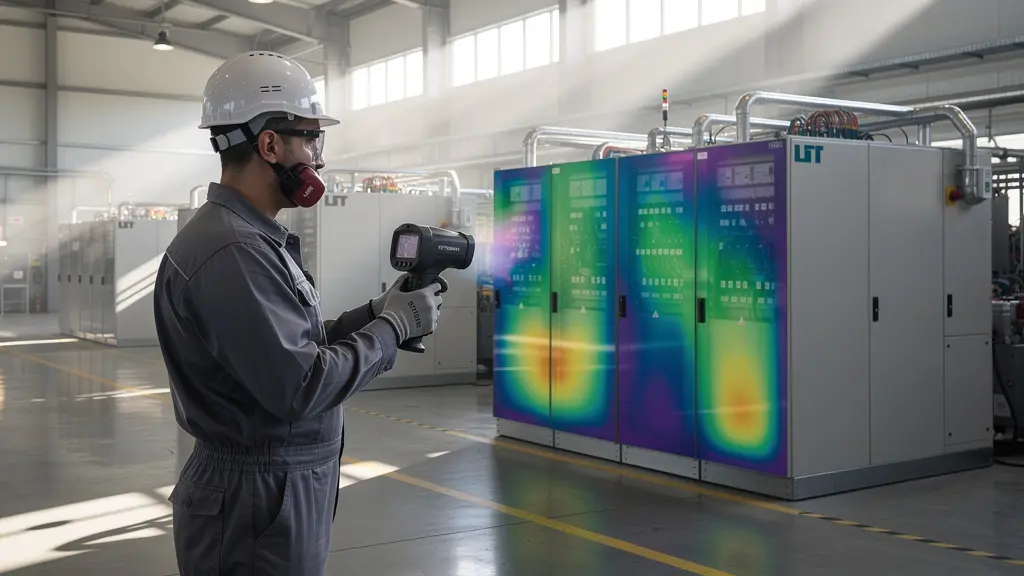

La discussion habituelle se limite à ses applications évidentes, comme le contrôle des armoires électriques. Pourtant, la véritable question stratégique n’est pas « où utiliser la thermographie ? », mais « quand et pourquoi la privilégier par rapport aux autres méthodes ? ». Et si la clé n’était pas de voir la thermographie comme un outil de plus, mais comme le premier maillon d’une chaîne de maintenance prédictive intelligente ? Cet article adopte le point de vue d’un expert pour analyser, comparer et positionner la thermographie non pas comme une alternative, mais comme un précurseur stratégique aux autres CND.

Nous allons explorer ensemble comment cette technologie, lorsqu’elle est bien comprise, transforme l’approche de la maintenance. En analysant sa complémentarité avec l’analyse vibratoire, ses avantages face aux ultrasons, et ses limites fondamentales, nous définirons sa place exacte dans une stratégie de maintenance globale et optimisée. L’objectif est de vous fournir les clés pour décider non seulement si vous devez l’utiliser, mais comment l’intégrer pour maximiser son retour sur investissement.

Sommaire : La thermographie au cœur de la stratégie de Contrôle Non Destructif

- Pourquoi la thermographie est-elle la seule méthode CND applicable sans arrêt machine ?

- Quand privilégier la thermographie par rapport aux ultrasons pour la détection de défauts ?

- Analyse vibratoire ou thermique : quel duo gagnant pour surveiller vos moteurs ?

- L’erreur de croire que la thermographie voit « à travers » la matière (limite de profondeur)

- Comment détecter les décollements de composites grâce à la thermographie active (flash) ?

- Pourquoi l’échauffement précède-t-il la vibration dans la courbe de défaillance (P-F Curve) ?

- Thermographie ou radiographie (Rayons X) : quel coût pour inspecter 1km de pipe ?

- Comment réduire les arrêts machines imprévus de 20% grâce au dépistage thermique ?

Pourquoi la thermographie est-elle la seule méthode CND applicable sans arrêt machine ?

L’avantage le plus fondamental et stratégique de la thermographie infrarouge réside dans sa nature non intrusive. Contrairement à de nombreuses méthodes CND, elle ne nécessite aucun contact physique avec l’équipement inspecté et, surtout, elle s’effectue sur des installations en conditions normales de fonctionnement. C’est un changement de paradigme : le contrôle n’est plus une interruption subie, mais une observation intégrée au processus de production. Alors que des techniques comme les ultrasons par contact, la magnétoscopie ou la radiographie imposent une mise à l’arrêt, une préparation de surface ou l’établissement de périmètres de sécurité, la thermographie s’affranchit de ces contraintes lourdes.

Cette capacité à opérer « à la volée » a des implications économiques directes. Chaque heure d’arrêt de production a un coût quantifiable. En évitant ces interruptions, la thermographie permet de réaliser des inspections fréquentes et régulières sans impacter la productivité. Un opérateur peut scanner des dizaines d’équipements en une seule ronde, là où d’autres méthodes nécessiteraient une planification logistique complexe. Cette efficacité opérationnelle permet, comme le confirment des études de faisabilité sur la réduction des coûts, d’augmenter la rentabilité en diminuant drastiquement les temps de contrôle et en prévenant les non-qualités avant qu’elles ne mènent à des pannes.

L’inspection se fait à distance de sécurité, ce qui est particulièrement critique pour les équipements électriques sous tension ou les machines en mouvement. L’opérateur n’est pas exposé aux risques électriques ou mécaniques, faisant de la thermographie une des méthodes CND les plus sûres. Cette combinaison de sécurité et d’efficacité sans interruption de service positionne la thermographie non pas comme une simple option, mais comme l’outil de dépistage de première ligne par excellence dans un environnement industriel moderne.

Quand privilégier la thermographie par rapport aux ultrasons pour la détection de défauts ?

La question n’est pas de savoir si la thermographie est « meilleure » que les ultrasons, mais de comprendre leurs domaines d’excellence respectifs. Ce sont deux outils complémentaires qui ne répondent pas aux mêmes problématiques. Les ultrasons excellent dans la détection de défauts structurels internes (fissures, porosités) et dans la mesure d’épaisseur. La thermographie, elle, excelle dans la détection de phénomènes liés à une dissipation d’énergie anormale, qui se traduit par une signature thermique.

Un mauvais contact électrique, par exemple, génère un échauffement par effet Joule. Ce phénomène est parfaitement et instantanément visible avec une caméra thermique, alors que les ultrasons seraient totalement inefficaces. Inversement, une fuite de gaz sous pression génère une turbulence audible dans le domaine ultrasonore, ce qui en fait la méthode prioritaire, même si le changement de température local (détente du gaz) peut parfois être détecté par thermographie. La clé est de faire correspondre la physique du défaut potentiel avec la physique de la méthode de contrôle. La thermographie est le choix logique pour tout défaut dont le premier symptôme est thermique.

Ce positionnement est si pertinent que pour certains contrôles de surface, elle offre une alternative plus rapide et propre. Comme le précise le Cetim, expert en technologies industrielles :

une méthode de contrôle non destructif automatisable qui permet de remplacer le ressuage et la magnétoscopie pour la recherche de défauts de surface ou subsurfaciques sur matériaux métalliques, sans produits chimiques

Pour clarifier ce choix stratégique, le tableau suivant compare les deux approches selon le type de défaut recherché.

| Type de défaut | Thermographie | Ultrasons |

|---|---|---|

| Fuites de gaz sous pression | Détection possible | Prioritaire (turbulence audible) |

| Mauvais contact électrique | Prioritaire (effet Joule) | Peu efficace |

| Problème de lubrification | Alerte précoce (échauffement) | Confirmation (friction) |

| Défauts surfaciques métaux | Efficace (méthode active) | Très efficace |

Analyse vibratoire ou thermique : quel duo gagnant pour surveiller vos moteurs ?

L’analyse vibratoire et la thermographie sont les deux piliers de la maintenance conditionnelle des machines tournantes. Les opposer est une erreur stratégique ; leur force réside dans leur complémentarité. Pour comprendre leur synergie, il faut se référer à la courbe P-F (Potentiel-Failure), qui modélise la dégradation d’un équipement dans le temps. L’analyse vibratoire détecte les anomalies mécaniques une fois qu’elles génèrent des vibrations caractéristiques : désalignement, balourd, usure de roulement. C’est un indicateur extrêmement précis de la *nature* et de la *sévérité* du défaut.

Cependant, de nombreux modes de défaillance commencent par un symptôme thermique. Un problème de lubrification, un frottement anormal ou un défaut électrique dans le bobinage d’un moteur génèrent un échauffement bien avant que la dégradation mécanique ne soit suffisante pour produire une signature vibratoire claire. La thermographie agit donc comme un indicateur précoce, un signal d’alerte qui se manifeste en amont sur la courbe P-F. Identifier ces défaillances potentielles à un stade précoce permet, comme le souligne une analyse détaillée de la courbe P-F par Pruftechnik, d’allonger l’intervalle de temps disponible pour planifier l’intervention, transformant une urgence potentielle en maintenance programmée.

Le duo gagnant est donc une approche séquentielle : 1. Rondes thermiques régulières : Elles servent de dépistage rapide et à distance pour identifier toute signature thermique anormale sur un parc de moteurs. 2. Analyse vibratoire ciblée : Lorsqu’un échauffement est détecté, une analyse vibratoire est déclenchée sur l’équipement suspect pour diagnostiquer précisément la cause racine du problème mécanique. Cette combinaison permet d’optimiser les ressources : au lieu de déployer des capteurs de vibration coûteux sur toutes les machines, on les utilise de manière chirurgicale là où la thermographie a levé une alerte.

Cette image illustre bien l’étape de diagnostic précis permise par les capteurs de vibration, une fois qu’une anomalie a été repérée en amont par un contrôle thermique. C’est cette synergie qui maximise l’efficacité de la maintenance prédictive.

L’erreur de croire que la thermographie voit « à travers » la matière (limite de profondeur)

Une des idées reçues les plus tenaces concernant la thermographie est qu’elle permettrait de « voir » à l’intérieur d’un objet, à la manière des rayons X. C’est une erreur fondamentale de compréhension de la physique en jeu. La thermographie ne voit rien « à travers » les matériaux opaques. Une caméra thermique est un capteur qui mesure le rayonnement infrarouge émis par la surface d’un objet. Tout corps dont la température est supérieure au zéro absolu (-273,15 °C) émet ce rayonnement, mais il est capté uniquement en surface.

Alors, comment peut-elle détecter un défaut interne ? La réponse est : par conduction thermique. Un défaut interne (une mauvaise connexion, un délaminage, un vide) modifie la façon dont la chaleur se propage à travers le matériau. Il agit comme une résistance thermique qui va créer une variation de température localisée *en surface*. C’est cette variation de surface que la caméra détecte, et non le défaut lui-même. La capacité à détecter un défaut interne dépend donc directement de la conductivité thermique du matériau et de la profondeur du défaut. Un défaut profond dans un matériau très isolant sera invisible.

De plus, la mesure est influencée par un paramètre crucial : l’émissivité. C’est la capacité d’une surface à émettre de l’énergie par rayonnement. Une surface métallique polie et brillante a une faible émissivité (elle réfléchit beaucoup et émet peu), ce qui peut fausser complètement la mesure de température. Un opérateur qualifié doit savoir régler ce paramètre dans la caméra ou utiliser des techniques pour s’en affranchir (comme l’application d’un patch à haute émissivité). Cette sensibilité aux états de surface est une limite majeure à connaître. C’est pourquoi, bien qu’étant une méthode sans contact, sa mise en œuvre fiable exige une véritable expertise.

Cas d’application : Le contrôle des installations électriques

Le contrôle des armoires électriques en est l’exemple parfait. La méthode, reconnue et approuvée par les assureurs, vise à détecter les échauffements anormaux sur les connexions, disjoncteurs ou sectionneurs. La caméra ne voit pas le courant « à travers » le cuivre ; elle mesure la température de surface de l’isolant ou du métal, qui augmente à cause de l’effet Joule provoqué par une connexion desserrée ou oxydée. Le défaut (mauvais contact) est interne, mais son symptôme (l’échauffement) est visible en surface.

Comment détecter les décollements de composites grâce à la thermographie active (flash) ?

Jusqu’à présent, nous avons principalement abordé la thermographie « passive », qui consiste à observer la signature thermique d’un objet dans ses conditions normales de fonctionnement. Mais pour des matériaux non conducteurs ou des équipements qui ne produisent pas de chaleur, comme les structures en composite, cette approche est inefficace. C’est là qu’intervient la thermographie active. Le principe est simple : au lieu de subir la température de l’objet, on va la provoquer. On excite thermiquement la pièce à inspecter pour révéler ses défauts.

La méthode la plus courante pour les composites est la thermographie par flash. Une impulsion de lumière très brève et intense (provenant de lampes flash) chauffe uniformément la surface de la pièce. La caméra infrarouge enregistre ensuite la séquence de refroidissement. Une zone saine et homogène va refroidir de manière uniforme. En revanche, un défaut subsurfacique comme un décollement, une inclusion ou une porosité va agir comme une barrière isolante. L’air emprisonné dans le décollement ralentit la diffusion de la chaleur vers l’intérieur de la matière. Résultat : la surface au-dessus du défaut restera chaude plus longtemps que les zones saines. Cette différence de température, bien que faible et éphémère, est parfaitement détectable par une caméra sensible et un logiciel d’analyse d’images.

Ce processus permet d’inspecter de grandes surfaces rapidement et sans contact, ce qui est un avantage majeur pour des pièces aéronautiques ou des pales d’éoliennes. Le processus se décompose typiquement en trois phases :

- Stimulation : Application d’un flash puissant ou de lampes pour chauffer uniformément la surface du composite.

- Observation : Enregistrement de la séquence de refroidissement avec une caméra infrarouge haute résolution.

- Analyse : Traitement des images pour identifier les zones décollées qui refroidissent plus lentement.

Comme on peut le voir sur cette représentation d’inspection, les zones de défauts apparaissent comme des « îlots chauds » se détachant sur le fond plus froid de la structure saine. Cette technique a transformé le CND des matériaux composites.

Pourquoi l’échauffement précède-t-il la vibration dans la courbe de défaillance (P-F Curve) ?

La primauté de l’échauffement sur la vibration dans le cycle de vie d’une panne est l’un des concepts les plus importants de la maintenance prédictive. Comme nous l’avons vu, la courbe P-F décrit la santé d’un équipement depuis son état de fonctionnement optimal (P, Potentiel de défaillance) jusqu’à sa panne fonctionnelle (F, Failure). Les différentes technologies de CND interviennent à différents moments sur cette courbe. Les analyses d’huile, par exemple, peuvent détecter des particules d’usure à un stade très précoce. Juste après, vient la thermographie.

Un défaut mécanique naissant, comme une usure initiale de roulement ou un manque de lubrification, génère d’abord une augmentation des frottements. Ce frottement se convertit en énergie thermique : la température augmente localement. Ce n’est que lorsque la dégradation mécanique s’accentue que le jeu devient suffisant pour générer des chocs et des impacts, produisant alors une signature vibratoire détectable. L’échauffement est donc une conséquence directe de la perte d’énergie initiale, tandis que la vibration est une conséquence de la dégradation physique qui en résulte. Les analyses de maintenance prédictive industrielle confirment que la détection de ces anomalies subtiles offre une fenêtre d’intervention beaucoup plus large.

Cette chronologie fait de la thermographie un outil de dépistage exceptionnel. Une ronde thermique mensuelle sur un parc de machines critiques peut mettre en évidence des « points chauds » naissants, signalant les équipements à surveiller de plus près. Cette approche est au cœur de la maintenance conditionnelle, comme le rappelle un expert du domaine :

La maintenance conditionnelle repose sur des techniques de surveillance en temps réel, telles que la surveillance des vibrations, la thermographie infrarouge, l’analyse d’huile. Ces méthodes permettent de collecter des données précises sur l’état actuel des équipements. En surveillant de manière continue les paramètres de performance, la maintenance conditionnelle identifie précocement les signes de dégradation

– Digital Predict Innovation, La maintenance conditionnelle, fiabilité industrielle

En résumé, l’analyse vibratoire vous dira « le roulement X est endommagé à 40% », tandis que la thermographie vous aura alerté six mois plus tôt en disant simplement « attention, la zone du roulement X commence à chauffer anormalement ». Le premier est un diagnostic précis, le second est une intelligence stratégique précoce.

Thermographie ou radiographie (Rayons X) : quel coût pour inspecter 1km de pipe ?

La comparaison entre la thermographie et la radiographie (ou gammagraphie) est un cas d’école illustrant des philosophies de CND radicalement opposées. La radiographie est une méthode puissante pour visualiser la structure interne de la matière. Elle est inégalée pour détecter des défauts volumiques comme les porosités dans une soudure, des fissures internes ou la corrosion sous-jacente. Cependant, sa mise en œuvre est extrêmement lourde et coûteuse.

Pour inspecter 1 km de pipeline, un contrôle par rayons X impliquerait : un arrêt complet du flux dans la canalisation, la mise en place d’un périmètre de sécurité strict pour protéger les opérateurs et le public des rayonnements ionisants, l’obtention de permis spéciaux (comme le CAMARI en France) pour les opérateurs, et un temps d’exposition et d’analyse pour chaque section de la tuyauterie. L’opération prendrait plusieurs jours, voire semaines, avec des coûts logistiques et d’arrêt de production très élevés.

La thermographie, pour sa part, aborde un problème différent : l’intégrité de l’isolation thermique ou la détection de fuites. Un opérateur peut parcourir le kilomètre de pipeline en quelques heures, caméra à la main ou même via un drone, pendant que le pipeline est en service. Il ne recherche pas les fissures dans le métal, mais les anomalies thermiques en surface qui signalent une défaillance de l’isolant (pont thermique) ou une fuite de produit (chaud ou froid). Le coût de l’inspection est donc sans commune mesure.

Stratégie combinée pour la maintenance préventive

Une stratégie de maintenance efficace ne les oppose pas, mais les combine. La thermographie est utilisée pour des rondes fréquentes et peu coûteuses afin de s’assurer du bon état de l’isolation et de détecter les fuites mineures. Si une anomalie suspecte est repérée ou dans le cadre d’inspections réglementaires périodiques, un contrôle par radiographie peut être planifié de manière ciblée sur la section concernée. Cette approche, qui vise à planifier la maintenance plutôt que de subir les pannes, permet de réduire drastiquement les arrêts non planifiés et les coûts associés.

Le tableau suivant synthétise les différences fondamentales entre les deux méthodes pour ce cas d’usage.

| Critère | Thermographie IR | Radiographie X |

|---|---|---|

| Arrêt de production | Non requis | Obligatoire |

| Zone d’exclusion sécurité | Aucune | Périmètre obligatoire |

| Temps d’inspection/km | Quelques heures | Plusieurs jours |

| Type de défauts détectés | Thermiques, isolation | Structurels internes |

| Permis spéciaux | Non | CAMARI requis |

L’essentiel à retenir

- La thermographie est un indicateur précoce qui détecte les défaillances avant l’apparition de symptômes physiques comme les vibrations.

- Sa nature sans contact et sans arrêt machine en fait l’outil de dépistage le plus rentable pour une surveillance régulière.

- Elle ne « voit » pas à travers la matière mais détecte les variations de température en surface dues à des défauts internes par conduction.

Comment réduire les arrêts machines imprévus de 20% grâce au dépistage thermique ?

L’objectif de réduire de 20% les arrêts imprévus peut sembler ambitieux, mais il est tout à fait réalisable en intégrant la thermographie de manière méthodique dans une stratégie de maintenance prédictive. L’idée n’est pas d’acheter une caméra et d’espérer des miracles, mais de déployer un véritable programme de dépistage thermique. Ce programme vise à systématiser la collecte de données thermiques pour passer d’un mode réactif (« réparer ce qui est cassé ») à un mode proactif (« intervenir avant la casse »).

Le principe est de s’appuyer sur la capacité de la thermographie à détecter les anomalies habituellement invisibles à l’œil nu, permettant ainsi d’engager des actions correctives avant que des défaillances coûteuses ne se produisent. La clé du succès est la régularité et la méthodologie. Des inspections sporadiques ne permettent pas d’établir des tendances. Des rondes thermiques planifiées (mensuelles ou trimestrielles, selon la criticité de l’équipement) permettent de créer un historique thermique pour chaque machine. C’est la déviation par rapport à une signature thermique de référence (« baseline ») qui constitue le véritable signal d’alerte.

En documentant chaque anomalie, en la corrélant avec une intervention planifiée et en suivant les résultats, il devient possible de quantifier le retour sur investissement (ROI). L’équation est simple : chaque arrêt de production évité grâce à une détection précoce représente une économie directe. L’atteinte de l’objectif de 20% repose sur une application rigoureuse d’un plan d’action concret.

Votre feuille de route pour réduire les arrêts imprévus

- Baseline : Quantifier le nombre, la durée et le coût des arrêts imprévus sur les 12 derniers mois pour établir une référence de performance claire.

- Programme Pilote : Cibler les 20% d’équipements les plus critiques (ceux dont la panne a le plus grand impact) et mettre en place des rondes thermiques mensuelles dédiées.

- Documentation : Utiliser un logiciel pour enregistrer chaque image thermique, documenter chaque anomalie détectée, sa sévérité et l’intervention planifiée en conséquence.

- Calcul du ROI : Après 6 mois, mesurer le nombre d’arrêts évités (interventions planifiées sur la base des alertes thermiques) multiplié par le coût moyen d’un arrêt imprévu.

- Déploiement : Si le ROI est positif, étendre progressivement le programme de rondes thermiques à d’autres équipements par ordre de criticité.

En définitive, la thermographie n’est pas une solution miracle, mais un levier stratégique puissant. Pour passer de la théorie à la pratique et intégrer efficacement cette intelligence thermique dans vos processus, l’étape suivante consiste à évaluer précisément la criticité de vos équipements et à définir un programme pilote. C’est en commençant de manière ciblée que vous pourrez démontrer la valeur de l’approche et la déployer à plus grande échelle.

Questions fréquentes sur la thermographie en CND

La thermographie peut-elle voir à travers les matériaux ?

Non, c’est une idée reçue. La thermographie ne voit pas à travers les matériaux opaques. Elle mesure le rayonnement infrarouge qui est émis uniquement par la surface d’un objet. Un défaut interne n’est détecté que si sa présence modifie la température de la surface par conduction thermique.

Quelles sont les conditions nécessaires pour une mesure fiable ?

Une mesure fiable dépend de la compétence de l’opérateur, qui doit maîtriser les réglages de la caméra (notamment l’émissivité de la surface) et comprendre l’environnement (éviter les reflets parasites). Cependant, la thermographie n’exige pas de contact direct avec l’objet inspecté, ce qui permet de travailler en toute sécurité, même sur des installations sous tension ou en mouvement.

Quelles sont les limites de détection en profondeur ?

La capacité à détecter un défaut interne est limitée. La thermographie détecte uniquement les variations thermiques en surface qui résultent de défauts internes. Plus un défaut est profond et plus le matériau est isolant, moins il sera détectable. Cette méthode est donc plus efficace pour les défauts proches de la surface (dits subsurfaciques).