Un moteur qui surchauffe ne révèle pas une seule panne, mais une signature thermique spécifique que la thermographie permet de déchiffrer instantanément.

- Une surchauffe globale et diffuse pointe quasi systématiquement vers un problème de refroidissement (ventilation bouchée).

- Un point chaud intense et très localisé sur la carcasse est le signe quasi certain d’un défaut électrique interne, comme un court-circuit entre spires.

Recommandation : Cessez de mesurer la température, commencez à interpréter les gradients thermiques pour poser un diagnostic différentiel fiable avant même de démonter.

Le téléphone sonne. Le moteur de la ligne de production X vient encore de déclencher pour surchauffe. Sur site, la scène est familière : le moteur est brûlant, l’électromécanicien est perplexe. Le premier réflexe est souvent binaire et coûteux : soit on passe des heures à nettoyer un système de ventilation potentiellement propre, soit on suspecte à tort le bobinage et on engage un remplacement prématuré. Ces approches à l’aveugle partagent un défaut majeur : elles traitent la température comme un simple chiffre, alors qu’elle est un véritable langage.

La plupart des guides de maintenance s’arrêtent à des conseils génériques comme « vérifier la ventilation » ou « contrôler les phases ». C’est utile, mais insuffisant pour un professionnel qui doit prendre une décision rapide et juste. La véritable expertise ne réside pas dans la mesure d’une température de surface, mais dans la capacité à lire et interpréter sa distribution. Un moteur ne surchauffe jamais de manière uniforme. Chaque pathologie, qu’elle soit électrique, mécanique ou liée au refroidissement, possède sa propre signature thermique, une empreinte digitale de chaleur unique et reconnaissable.

Mais si la clé n’était pas de savoir *si* le moteur est chaud, mais *comment* il est chaud ? Cet article n’est pas un catalogue de pannes. C’est un guide de diagnostic différentiel à travers l’œil d’une caméra thermique. Nous allons apprendre à déchiffrer ces signatures thermiques. Vous ne verrez plus jamais un thermogramme comme une simple image en fausses couleurs, mais comme un rapport de diagnostic détaillé qui vous dira, avec une précision redoutable, si le coupable est une simple obstruction de poussière ou un défaut insidieux au cœur du bobinage.

Cet article va vous guider à travers les étapes essentielles pour interpréter correctement les données thermiques d’un moteur électrique. En comprenant les nuances de chaque signature thermique, vous serez en mesure de poser des diagnostics plus rapides, plus précis, et d’éviter les interventions inutiles.

Sommaire : Diagnostiquer la cause d’une surchauffe moteur avec la thermographie

- Classe d’isolation F ou H : quelle température maximale votre moteur peut-il supporter ?

- Comment identifier un court-circuit entre spires grâce au gradient sur la carcasse ?

- Rebobinage ou remplacement à neuf : quel seuil de dégradation thermique justifie l’échange ?

- L’erreur de mesurer la température sur les ailettes de refroidissement au lieu du corps

- Comment valider l’efficacité du refroidissement après un nettoyage moteur ?

- Pourquoi un Delta T de 5°C est critique sur un disjoncteur mais négligeable sur un moteur ?

- Comment détecter le dessertissage interne d’une cosse invisible à l’œil nu ?

- Pourquoi la thermographie détecte l’usure des roulements bien avant le bruit audible ?

Classe d’isolation F ou H : quelle température maximale votre moteur peut-il supporter ?

Avant de juger une température « élevée », il faut connaître les règles du jeu. Chaque moteur est conçu pour fonctionner jusqu’à une certaine température maximale au cœur de son bobinage, définie par sa classe d’isolation. Les plus courantes sont la classe F (155°C) et la classe H (180°C). Cette température inclut la température ambiante (généralement 40°C de référence) et l’échauffement propre du moteur. C’est la limite absolue à ne jamais dépasser pour ne pas endommager l’isolant des enroulements de façon irréversible.

La gravité d’un dépassement, même léger, est exponentielle. La physique est implacable et suit la règle thermique d’Arrhenius, qui stipule que la durée de vie de l’isolant est divisée par deux pour chaque augmentation de 10°C au-dessus de sa température nominale. Un moteur de classe F fonctionnant constamment à 165°C au lieu de 155°C verra sa durée de vie potentielle réduite de moitié. C’est pourquoi un diagnostic précis et rapide est non pas une option, mais une nécessité économique.

En pratique, il est impossible de mesurer la température exacte au cœur du bobinage sans sondes intégrées (type PTC/PT100). La thermographie mesure la température de surface de la carcasse. En règle générale, on considère un écart de 10 à 15°C entre le point le plus chaud interne et la surface externe. Ainsi, pour un moteur de classe F (155°C), une température de carcasse qui commence à flirter avec les 140°C est un signal d’alerte rouge. Votre première mission de diagnostic est donc de toujours vérifier la plaque signalétique pour connaître la classe d’isolation et ainsi définir votre seuil de criticité.

Cette connaissance des limites est le point de départ de tout diagnostic thermique sérieux. Sans elle, une mesure de température n’est qu’un chiffre sans contexte.

Comment identifier un court-circuit entre spires grâce au gradient sur la carcasse ?

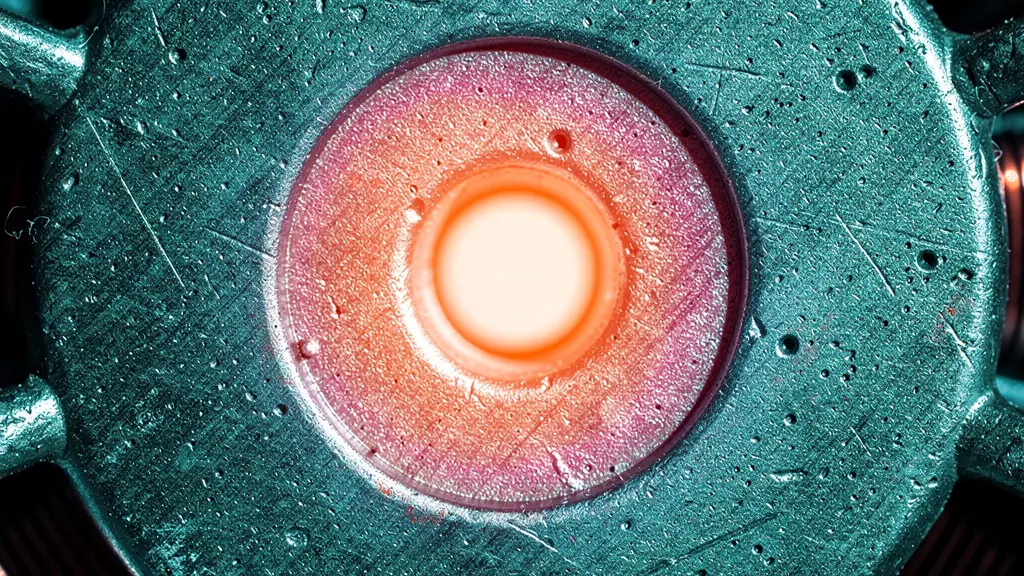

Voici le cœur du diagnostic différentiel. Un problème de ventilation (filtre bouché, ventilateur cassé) engendre une surchauffe globale et relativement homogène. Le moteur entier monte en température car il ne parvient plus à évacuer ses calories. Le thermogramme montrera une carcasse très chaude, mais sans disparité locale extrême. En revanche, un court-circuit entre spires possède une signature thermique radicalement différente et reconnaissable entre toutes.

Un court-circuit est une défaillance de l’isolant entre deux enroulements, créant un chemin de très faible résistance. Le courant s’y engouffre, générant une quantité de chaleur énorme en un point très précis. Cette chaleur se propage par conduction à travers le fer du stator jusqu’à la carcasse. La signature thermique est donc un point chaud très intense et très localisé, entouré d’une zone de température « normale ». C’est une fracture nette dans l’homogénéité thermique du moteur.

Ce point chaud localisé est la preuve visuelle que le problème est électrique et interne, invalidant immédiatement la piste d’un simple problème de ventilation.

Comme le montre cette image thermique, le gradient de température est brutal. Le centre du défaut peut être des dizaines de degrés plus chaud que le reste de la carcasse à seulement quelques centimètres de distance. C’est ce gradient thermique, et non la température absolue, qui constitue votre meilleur indice. Si vous voyez ce type de signature, le diagnostic est quasi certain : le bobinage est touché. Inutile de perdre du temps à nettoyer les ailettes, l’intervention nécessaire sera plus profonde.

La capacité à distinguer une surchauffe globale d’un point chaud localisé est ce qui sépare un technicien qui subit les pannes d’un expert qui les anticipe.

Rebobinage ou remplacement à neuf : quel seuil de dégradation thermique justifie l’échange ?

Le diagnostic est posé : le bobinage est atteint. La question suivante qui se pose à l’électromécanicien est stratégique : faut-il tenter un rebobinage ou opter pour un remplacement à neuf ? La réponse n’est pas seulement technique, elle est aussi économique et dépend du niveau de criticité de l’application. La thermographie, en révélant l’étendue du dommage, fournit des éléments cruciaux pour cette décision. Si le point chaud est extrêmement localisé et que le reste du stator semble sain, un rebobinage par un atelier spécialisé peut être une option viable, surtout sur des moteurs de forte puissance ou spéciaux.

Cependant, si le thermogramme révèle que plus d’un tiers du stator est affecté par la surchauffe, ou si l’historique du moteur montre des défaillances répétées, le remplacement devient souvent la solution la plus sage. Un rebobinage, même bien fait, ne remplace pas le fer statorique qui a pu perdre ses propriétés magnétiques sous l’effet d’une chaleur excessive. Un moteur rebobiné peut également présenter un rendement légèrement inférieur. La décision est un arbitrage entre coût, délai et fiabilité. Comme le souligne Schneider Electric dans son guide, l’upgrade vers une classe d’isolation supérieure est un facteur clé :

La classe H offre une résistance plus élevée aux fréquences de découpage car elle accepte beaucoup mieux les dv/dt typiques des variateurs de vitesse

– Schneider Electric, Guide de choix des classes d’isolation moteur

Ce tableau fournit une grille de décision pragmatique pour orienter le choix en fonction de plusieurs facteurs clés.

| Critère | Rebobinage recommandé | Remplacement recommandé |

|---|---|---|

| Étendue du dommage thermique | Moins d’1/3 du stator affecté | Plus d’1/3 du stator affecté |

| Application critique | Ligne de production secondaire | Ligne de production critique |

| Historique de pannes | Première défaillance | Défaillance répétée même cause |

| Classe d’isolation actuelle | Classe H déjà installée | Classe F ou inférieure |

La décision finale doit donc intégrer l’étendue des dégâts thermiques, l’historique du moteur et la criticité de son application pour l’outil de production.

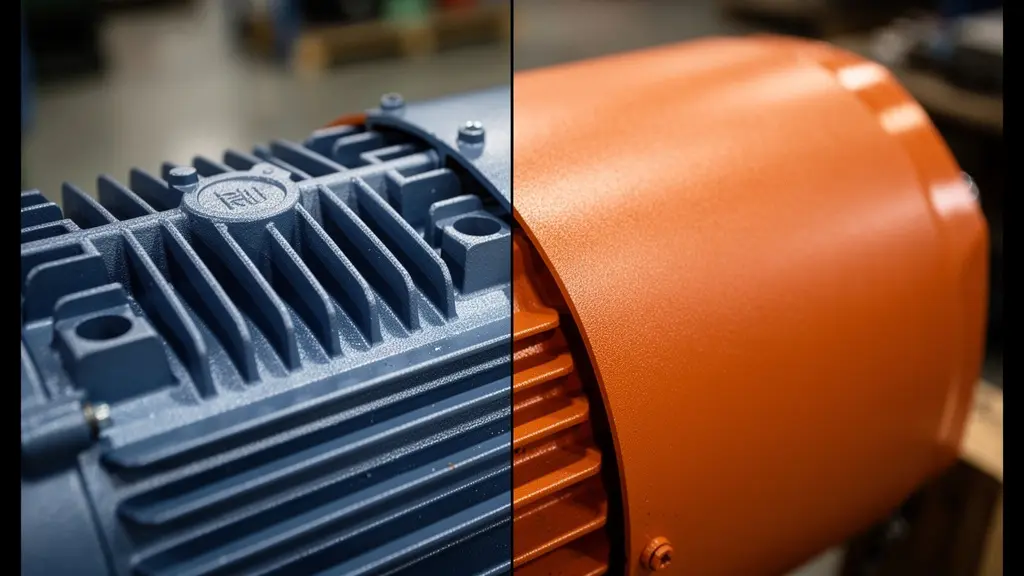

L’erreur de mesurer la température sur les ailettes de refroidissement au lieu du corps

C’est l’une des erreurs les plus communes et les plus trompeuses en thermographie de moteur. Pointer la caméra thermique sur les ailettes de refroidissement pour évaluer la température d’un moteur est une aberration physique. Les ailettes sont conçues pour une seule chose : maximiser la surface d’échange avec l’air pour évacuer la chaleur. Par définition, elles sont donc le point le plus froid de la carcasse externe. Une mesure prise à cet endroit sera systématiquement sous-évaluée et potentiellement dangereuse, car elle peut masquer un problème de surchauffe bien réel.

La mesure de température pertinente doit toujours être effectuée sur une surface lisse de la carcasse, idéalement entre les ailettes, au plus près du stator. C’est là que le transfert de chaleur depuis l’intérieur du moteur est le plus direct et la mesure la plus représentative de l’état thermique réel du bobinage. La différence entre une mesure sur une ailette et une mesure sur le corps du moteur peut facilement atteindre 10, 20, voire 30°C sur un moteur en forte charge.

Cette image illustre parfaitement la différence de signature thermique entre la zone de mesure correcte (le corps, plus chaud) et la zone incorrecte (les ailettes, plus froides).

Pour garantir la fiabilité et la répétabilité de vos mesures, un protocole strict s’impose. Il ne s’agit pas de « prendre une photo », mais de collecter une donnée fiable. La procédure doit inclure la mesure en plusieurs points, la comparaison entre le côté charge et le côté opposé à la charge, et surtout, la constitution d’une baseline thermique de référence lorsque le moteur fonctionne normalement. C’est cette comparaison avec la baseline qui transformera une simple mesure en un véritable outil de diagnostic.

En résumé, visez toujours la carcasse, jamais les ailettes. C’est une règle simple qui change radicalement la qualité de votre diagnostic.

Comment valider l’efficacité du refroidissement après un nettoyage moteur ?

Le nettoyage du moteur est souvent la première action corrective entreprise face à une surchauffe. Mais comment savoir si cette action a été réellement efficace ? Se fier à une inspection visuelle est insuffisant. La seule méthode fiable pour quantifier le gain est la thermographie comparative. Le principe est simple : vous devez disposer d’un thermogramme de référence avant le nettoyage, pris dans des conditions de charge et d’ambiance similaires. Après l’intervention, une nouvelle mesure est effectuée.

L’indicateur clé de succès est le Delta T (ΔT), c’est-à-dire l’écart de température entre la carcasse du moteur et la température ambiante. Un nettoyage efficace se traduit par une baisse significative de ce ΔT. Le moteur est capable de dissiper ses calories plus efficacement, donc pour une même charge, sa température de fonctionnement se stabilise à un niveau plus bas. Un retour d’expérience terrain montre qu’un nettoyage en profondeur d’une carcasse et d’un capot de ventilateur obstrués peut entraîner une réduction de 10 à 20°C du ΔT carcasse/ambiant.

Si, après nettoyage, la température de fonctionnement reste anormalement élevée et que le ΔT n’a que très peu diminué, votre diagnostic doit immédiatement s’orienter ailleurs. Cela signifie que la ventilation n’était pas la cause première du problème. La surchauffe provient alors très probablement d’une source interne : un défaut de bobinage, un problème de roulement, ou une surcharge mécanique. La thermographie vous permet ainsi de valider ou d’invalider votre hypothèse de travail de manière factuelle, en vous évitant de classer l’affaire après un simple coup de soufflette.

Plan d’action : Votre audit thermique post-maintenance

- Baseline : Réaliser un thermogramme de référence du moteur propre et fonctionnant à charge nominale pour établir sa signature thermique saine.

- Points de contrôle : Définir au moins 3 points de mesure fixes sur la carcasse (côté charge, opposé charge, plaque à bornes) pour garantir la répétabilité des futures mesures.

- Seuils d’alerte : Définir les seuils d’alerte et critiques en fonction de la classe d’isolation du moteur (ex: Alerte à 120°C, Critique à 140°C pour une Classe F).

- Analyse comparative : Lors d’un contrôle, superposer le nouveau thermogramme à la baseline pour détecter immédiatement les dérives (surchauffe globale ou point chaud localisé).

- Rapport de validation : Documenter le ΔT avant/après chaque intervention (nettoyage, changement de roulement) pour quantifier le gain et justifier la maintenance.

Cette validation post-intervention est ce qui transforme une simple tâche de nettoyage en une véritable action de maintenance préventive documentée et efficace.

Pourquoi un Delta T de 5°C est critique sur un disjoncteur mais négligeable sur un moteur ?

La criticité d’une élévation de température est entièrement une question de contexte. Un électromécanicien doit savoir qu’un écart de température (ΔT) de 5°C n’a pas du tout la même signification s’il est mesuré sur un disjoncteur ou sur la carcasse d’un moteur en fonctionnement. L’ignorer, c’est risquer de sur-réagir face à un phénomène normal ou, pire, de négliger un signe avant-coureur de défaillance grave. Comme le rappelle FLIR Systems, « un petit incident électrique peut avoir des conséquences dramatiques » car l’énergie se dissipe en chaleur.

Le disjoncteur est un composant passif dont la température normale est proche de l’ambiante. Il n’est pas censé produire de chaleur. Une élévation de 5°C au niveau d’une connexion de disjoncteur est un symptôme d’une résistance anormale (mauvais serrage, oxydation) qui peut rapidement conduire à un emballement thermique et à une défaillance. En termes relatifs, passer de 30°C à 35°C est une augmentation significative qui mérite une attention immédiate.

À l’inverse, un moteur électrique est une machine conçue pour chauffer. Sa température de fonctionnement normale en charge se situe souvent entre 80°C et 100°C. Sur un composant de cette masse et à cette température, une variation de 5°C est souvent dans la marge d’erreur ou due à des variations de charge ou de température ambiante. L’inertie thermique du moteur est énorme comparée à celle d’un disjoncteur. C’est pourquoi on ne s’alarme pas pour une petite variation, mais on surveille plutôt les tendances à long terme et les gradients anormaux.

Ce tableau met en évidence les différences fondamentales d’interprétation thermique entre ces deux composants.

| Paramètre | Disjoncteur | Moteur électrique |

|---|---|---|

| Température normale | Proche ambiante (40°C) | 80-100°C en fonctionnement |

| Impact d’un ΔT de 5°C | +12% température relative | +5-6% température relative |

| Masse thermique | Faible | Importante |

| Risque immédiat | Emballement thermique | Négligeable à court terme |

Comprendre cette différence de criticité est essentiel pour concentrer les efforts de maintenance là où le risque est le plus élevé et éviter les alarmes inutiles.

Comment détecter le dessertissage interne d’une cosse invisible à l’œil nu ?

La plaque à bornes est un point névralgique souvent négligé. Une connexion mal serrée ou une cosse mal sertie est une source de résistance électrique. Par effet Joule (P = R x I²), cette résistance va générer de la chaleur. Le problème est que cette défaillance est souvent invisible à l’œil nu, surtout dans ses premières phases. Le câble semble parfaitement en place, l’isolant de la cosse est intact, mais à l’intérieur, le contact entre le conducteur et la cosse se dégrade. La thermographie est l’outil par excellence pour déceler ce type de défaut insidieux.

La signature thermique d’un mauvais contact est un point chaud localisé précisément sur la cosse ou la connexion défaillante. En comparant les températures des trois phases sous charge, une connexion défectueuse apparaîtra significativement plus chaude que les deux autres. Un écart de quelques degrés (3-5°C) est déjà un signal d’alerte. Un écart de 10°C ou plus indique un problème sérieux qui nécessite une intervention rapide, avant que la chaleur ne dégrade l’isolant et ne provoque un court-circuit ou une coupure.

La détection précoce est ici capitale. Un thermogramme peut révéler le problème bien avant l’apparition de symptômes visibles comme le noircissement de l’isolant ou des déclenchements intempestifs. C’est un parfait exemple de maintenance prédictive : on n’attend pas la panne, on la détecte à son stade embryonnaire. Le protocole est simple mais doit être rigoureux.

Protocole de détection des cosses défaillantes

- Mise en charge : Effectuer la mesure lorsque le moteur est sous une charge significative et stable (au moins 40% de la charge nominale) pour que l’effet Joule soit visible.

- Comparaison des phases : Comparer systématiquement la température des 3 phases au niveau de leurs connexions sur la plaque à bornes. Elles doivent être quasi identiques.

- Recherche d’écarts : Ne pas négliger les petits écarts. Un ΔT de 2-3°C entre phases est déjà anormal et doit être surveillé.

- Suivi temporel : Documenter les écarts et suivre leur évolution dans le temps. Une anomalie qui s’aggrave est une panne en devenir.

- Intervention préventive : Planifier une intervention (resserrage, réfection de la cosse) avant que la température n’atteigne un seuil critique qui endommagerait l’isolant ou le bornier.

En intégrant un contrôle thermographique de la plaque à bornes dans vos rondes de maintenance, vous éliminerez une cause fréquente et évitable de défaillance moteur.

À retenir

- La classe d’isolation (F ou H) définit la température maximale absolue que le bobinage peut supporter. C’est votre référence de base.

- La forme du point chaud est la clé du diagnostic : une surchauffe globale indique un problème de ventilation, un point chaud intense et localisé trahit un défaut électrique interne.

- La mesure de température fiable se fait toujours sur la carcasse lisse entre les ailettes, jamais sur les ailettes elles-mêmes, qui sont par nature plus froides.

Pourquoi la thermographie détecte l’usure des roulements bien avant le bruit audible ?

Un roulement qui commence à s’user génère une friction anormale. Et qui dit friction, dit chaleur. C’est le tout premier symptôme d’une dégradation, bien avant que l’usure ne soit suffisante pour produire des vibrations détectables par l’analyse vibratoire ou, pire, des bruits audibles par l’oreille humaine. Lorsqu’un roulement devient bruyant, il est souvent au bord de la rupture catastrophique. La thermographie, en détectant cette chaleur de friction initiale, offre une fenêtre de détection extrêmement précoce.

Selon les études de maintenance prédictive basées sur la courbe P-F (Potentiel-Failure), l’élévation de température est l’un des premiers signes détectables. La thermographie peut donner un préavis de 6 à 12 mois d’avance sur les symptômes audibles ou les vibrations de haut niveau. La signature thermique est un point chaud localisé sur le palier du roulement (côté charge ou côté ventilateur). En effectuant des mesures régulières, on peut suivre l’évolution de la température. Une augmentation lente mais constante sur plusieurs semaines ou mois est le signe indubitable d’une dégradation en cours.

Cette approche proactive change la donne en matière de maintenance. Au lieu de subir une casse imprévue qui paralyse une ligne de production, vous pouvez planifier le remplacement du roulement lors du prochain arrêt programmé. Vous transformez une maintenance corrective d’urgence en une maintenance prédictive planifiée, avec tous les gains de productivité et de maîtrise des coûts que cela implique. L’investissement dans une caméra thermique et dans la formation pour interpréter ses images est ainsi très rapidement amorti par une seule panne majeure évitée.

Intégrer le suivi thermique des paliers à vos routines de maintenance est donc l’étape ultime pour maîtriser la santé de votre parc de machines tournantes et fiabiliser votre outil de production.