Choisir entre vision nocturne et thermographie n’est pas une question de préférence, mais de physique appliquée : une erreur de compréhension mène à un système de sécurité inefficace et coûteux.

- La vision nocturne (NIR) amplifie la lumière, mais est aveuglée par la fumée et le brouillard, tandis que la thermographie lit les signatures de chaleur et traverse ces obstacles.

- Le coût initial plus élevé de la thermographie est souvent compensé par un Coût Total de Possession (TCO) bien inférieur, grâce à une consommation électrique et une maintenance réduites.

Recommandation : Basez votre décision non pas sur le prix d’achat, mais sur une analyse de vos contraintes environnementales (météo, obstacles) et des limites physiques de chaque technologie (opacité des matériaux, émissivité).

Pour un responsable de la sécurité, peu de choses sont plus frustrantes qu’une alerte d’intrusion à 3 heures du matin déclenchée par un simple renard. Pourtant, c’est le quotidien de nombreux sites équipés de systèmes de surveillance périmétrique mal calibrés. La confusion règne souvent entre deux technologies qui promettent de « voir la nuit » : la vision nocturne classique (proche infrarouge ou NIR) et l’imagerie thermique. On pense souvent qu’il suffit d’installer l’une ou l’autre pour être protégé. Cette simplification est la source d’investissements inefficaces et d’un faux sentiment de sécurité.

Le débat ne se résume pas à une simple comparaison d’avantages et d’inconvénients. Il s’agit de comprendre des principes physiques fondamentaux que beaucoup de solutions commerciales omettent de détailler. Savoir que la thermographie est insensible au camouflage ou qu’elle détecte une présence dans le noir complet est une chose. Comprendre *pourquoi* une caméra thermique devient aveugle derrière une simple vitre, ou comment elle peut différencier une menace réelle d’un animal, en est une autre. C’est cette compréhension approfondie qui fait la différence entre un gadget coûteux et un véritable outil stratégique de sécurité.

Mais si la clé n’était pas de choisir une technologie contre l’autre, mais de maîtriser les règles physiques qui les gouvernent pour les déployer intelligemment ? Cet article va au-delà de la surface pour décortiquer les erreurs techniques et les pièges conceptuels courants. Nous explorerons la science qui explique pourquoi l’une voit à travers la fumée, comment l’intelligence artificielle fiabilise la détection, et pourquoi le calcul du coût total de possession renverse souvent les idées reçues. L’objectif : vous donner les clés pour bâtir un plan de surveillance qui fonctionne réellement, de jour comme de nuit, et par tous les temps.

Pour faire un choix éclairé, il est essentiel de comprendre les applications, les limites et les synergies de chaque technologie. Cet article est structuré pour vous guider pas à pas, des fondamentaux physiques aux applications industrielles les plus pointues.

Sommaire : Comprendre les différences entre vision nocturne et thermographie pour une sécurité optimale

- Proche infrarouge (NIR) vs Infrarouge thermique : pourquoi l’un voit à travers la fumée et pas l’autre ?

- Comment coupler une caméra thermique avec un détecteur de mouvement pour éviter les faux positifs ?

- Caméra thermique ou caméra optique avec projecteur IR : quel choix pour un périmètre de 500m ?

- L’erreur de placer une caméra thermique derrière une vitre (qui bloque les IR)

- Comment identifier une intrusion humaine d’un animal errant grâce à la signature thermique ?

- Caméra UV ou Caméra IR : quel outil pour inspecter les isolateurs en verre ?

- Pourquoi une caméra standard produit-elle une image floue (« motion blur ») sur un tapis rapide ?

- Comment intégrer la thermographie dans votre plan de prévention incendie des stocks ?

Proche infrarouge (NIR) vs Infrarouge thermique : pourquoi l’un voit à travers la fumée et pas l’autre ?

La distinction fondamentale entre la vision nocturne (NIR) et la thermographie ne réside pas dans leur capacité à voir la nuit, mais dans la nature de ce qu’elles « voient ». La vision nocturne fonctionne comme un amplificateur de lumière. Elle capte la lumière ambiante résiduelle (lune, étoiles) et le rayonnement proche infrarouge (NIR), une lumière invisible à l’œil nu mais qui se comporte comme de la lumière visible. Elle réfléchit sur les objets pour revenir vers le capteur. C’est pourquoi un projecteur IR est souvent nécessaire pour « éclairer » la scène en NIR.

La thermographie, elle, est entièrement passive. Elle ne capte pas la lumière réfléchie, mais l’énergie infrarouge (chaleur) émise directement par les objets eux-mêmes. C’est ce qu’on appelle la signature thermique. Tout objet ayant une température supérieure au zéro absolu (-273,15°C) émet ce rayonnement. C’est une technologie de détection d’énergie, pas de lumière.

Cette différence physique explique pourquoi la thermographie est efficace à travers la fumée, la poussière ou le brouillard léger. Les longueurs d’onde de l’infrarouge thermique (typiquement 8-14 micromètres) sont beaucoup plus grandes que les particules de fumée ou les gouttelettes de brouillard. Elles peuvent donc les traverser sans être dispersées. À l’inverse, les longueurs d’onde du NIR (environ 0,7-1 micromètre) sont plus petites et sont facilement bloquées ou réfléchies par ces mêmes particules, rendant la caméra NIR « aveugle ». C’est le même principe qui fait qu’un signal radio FM passe à travers les murs alors que la lumière visible ne le fait pas.

Comment coupler une caméra thermique avec un détecteur de mouvement pour éviter les faux positifs ?

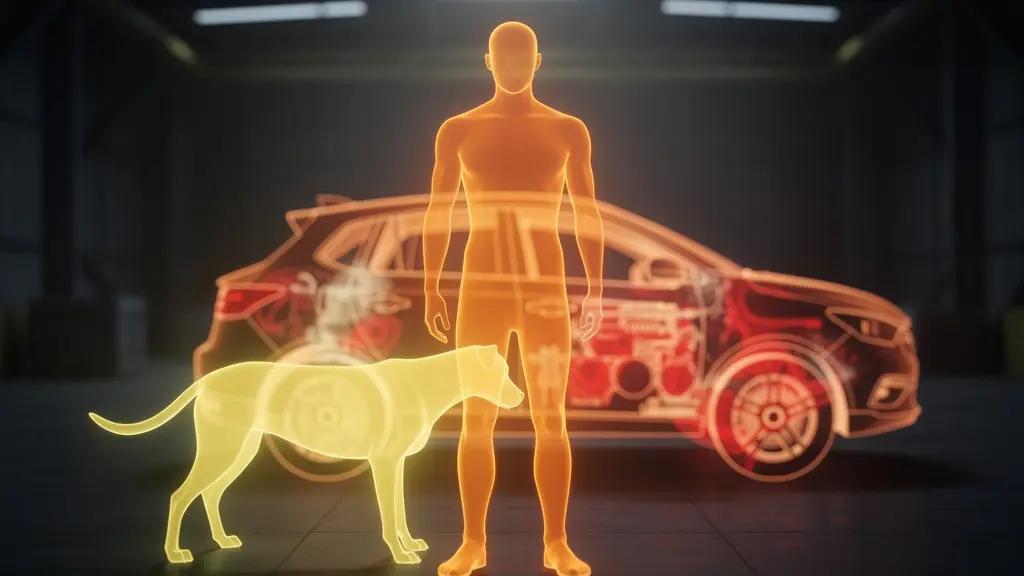

Une caméra thermique seule est un excellent outil de détection, mais elle ne fait que signaler une source de chaleur. Sans intelligence, un moteur chaud, un animal ou un intrus humain généreront tous une alerte. Le véritable défi de la surveillance périmétrique est la qualification de la menace pour éliminer les fausses alarmes. C’est là qu’intervient le couplage avec des systèmes d’analyse vidéo intelligente (IVA) basés sur le Deep Learning.

Plutôt que de se baser sur un simple « détecteur de mouvement » qui réagit à tout changement de pixel, les systèmes modernes analysent la signature thermique détectée. Des algorithmes entraînés peuvent classer les objets en fonction de leur morphologie (forme verticale pour un humain, horizontale pour un quadrupède), de leur taille, de leur vitesse et de leur trajectoire. Une étude montre que ces algorithmes avancés permettent une réduction des faux positifs allant jusqu’à 95% en différenciant avec précision humains, animaux et véhicules.

Pour les sites ultra-sensibles, une stratégie de double validation est souvent mise en place. La caméra thermique agit comme un radar : elle détecte une signature de chaleur suspecte sur une large zone. Ce signal déclenche alors automatiquement une caméra PTZ (Pan-Tilt-Zoom) optique, qui zoome sur la coordonnée précise pour obtenir une confirmation visuelle détaillée et permettre l’identification. Cette combinaison exploite le meilleur des deux mondes : la détection fiable et longue portée de la thermique, et la capacité d’identification de l’optique. Le thermique détecte, l’optique confirme.

Caméra thermique ou caméra optique avec projecteur IR : quel choix pour un périmètre de 500m ?

Lorsqu’il s’agit de surveiller un long périmètre, comme une clôture de 500 mètres, l’argument du coût initial avantage souvent la solution optique avec projecteurs IR. Cependant, cette vision à court terme est trompeuse. L’analyse du Coût Total de Possession (TCO) sur plusieurs années révèle une réalité bien différente. Une seule caméra thermique peut couvrir une distance de détection de 500 mètres, voire plus, pour une forme humaine.

Pour obtenir une couverture équivalente avec une solution NIR, il faudrait installer plusieurs caméras et, surtout, une dizaine de projecteurs IR puissants, chacun ayant une portée effective limitée. Ces projecteurs sont non seulement coûteux à l’achat, mais ils sont surtout extrêmement énergivores. De plus, les LED des projecteurs ont une durée de vie limitée et nécessitent un remplacement régulier, ajoutant des coûts de maintenance significatifs. La caméra thermique, étant passive, a une consommation électrique très faible et ne requiert quasiment aucune maintenance.

Comme le souligne Laurent Henry, expert chez Securitas France :

En utilisant une caméra thermique, on installe moins de caméras de surveillance classiques, et moins — voire pas du tout — de projecteurs.

– Laurent Henry, Securitas France

Le tableau suivant met en lumière l’impact financier de ces différences sur un projet de surveillance périmétrique de 500 mètres.

| Critère | Caméra Thermique | Optique + Projecteurs IR |

|---|---|---|

| Coût initial | 15 000-30 000€ | 5 000-10 000€ |

| Consommation électrique/an | 100€ (5W passif) | 2 500€ (200W x 10 projecteurs) |

| Maintenance/remplacement LED | 0€ | 3 000€/an |

| Portée détection efficace | 500m garanti | 50-100m par projecteur |

| Détection par conditions difficiles | Excellente | Dégradée voire nulle |

| Discrétion | 100% passive | Halo rouge visible |

L’erreur de placer une caméra thermique derrière une vitre (qui bloque les IR)

C’est l’une des erreurs les plus courantes et les plus contre-intuitives pour les non-initiés. On installe une coûteuse caméra thermique à l’intérieur d’un bâtiment, pointée vers l’extérieur à travers une fenêtre, pour la protéger des intempéries. Résultat : la caméra ne voit rien d’autre que le reflet de sa propre chaleur sur la vitre. Pourquoi ? La raison est l’opacité spectrale des matériaux. Le verre standard, parfaitement transparent à la lumière visible, est complètement opaque aux longueurs d’onde de l’infrarouge thermique lointain (LWIR).

Pour une caméra thermique, une vitre se comporte comme un mur. Elle ne voit pas au travers, mais mesure la température de la surface du verre lui-même. Ce principe s’applique à de nombreux autres matériaux. Les plastiques courants comme le PMMA ou le polycarbonate sont également opaques. L’eau absorbe fortement le rayonnement IR, c’est pourquoi la pluie ou une forte humidité peuvent dégrader la performance. À l’inverse, des matériaux très fins comme un film de polyéthylène peuvent être transparents au rayonnement thermique.

Étude de cas : Le paradoxe du gobelet métallique

Une démonstration classique de ce principe est celle du gobelet en métal poli rempli d’eau bouillante. À la caméra thermique, il apparaît « froid ». Ce n’est pas parce qu’il est froid, mais parce que sa surface polie a une faible émissivité (environ 0,05) : elle n’émet presque pas de rayonnement infrarouge et reflète l’environnement. Le même gobelet, une fois peint en noir mat (émissivité proche de 0,95), apparaîtra instantanément comme « brûlant ». Comme le souligne une analyse de France Infrarouge sur les applications de la thermographie, la compréhension de l’émissivité est vitale pour éviter des erreurs d’interprétation critiques, notamment dans le diagnostic d’installations électriques.

Avant toute installation, il est donc impératif de s’assurer que rien ne vient obstruer le « champ de vision » thermique de la caméra.

Checklist d’audit : les obstacles invisibles à la thermographie

- Verre et plastiques courants : Vérifier qu’aucune fenêtre, vitre ou protection en PMMA/polycarbonate ne se trouve entre la caméra et la zone à surveiller. La caméra doit être installée à l’extérieur.

- Eau et humidité : S’assurer que la caméra est protégée par un capot adéquat pour éviter que des gouttes d’eau stagnent sur l’objectif, ce qui bloquerait le signal.

- Surfaces métalliques polies : Identifier les surfaces réfléchissantes (bardages en inox, toits en aluminium) dans le champ de vision qui pourraient créer de faux points chauds ou froids en reflétant le ciel ou le sol.

- Végétation dense : Garder à l’esprit que des feuilles et branchages denses peuvent masquer une signature thermique. La détection se fera au premier plan, pas au travers.

- Films de protection/revêtements : Si l’objectif est protégé par un film ou si un objet à inspecter est recouvert, vérifier systématiquement la fiche technique pour connaître sa transmittance dans la bande LWIR (8-14 µm).

Comment identifier une intrusion humaine d’un animal errant grâce à la signature thermique ?

Une fois la détection assurée, le grand défi est la classification. Un système de sécurité qui alerte pour chaque chat ou oiseau passant dans le champ est inutilisable. La différenciation entre un humain et un animal repose sur l’analyse fine de leur signature thermique par des algorithmes d’intelligence artificielle. Il ne s’agit pas seulement de température ; la température corporelle d’un humain et d’un mammifère est souvent très proche.

L’IA analyse un ensemble de caractéristiques bien plus subtiles. Premièrement, la morphologie et la taille : un humain présente une forme verticale distincte avec un ratio hauteur/largeur élevé, tandis qu’un animal est typiquement horizontal. L’algorithme évalue la taille absolue de la signature thermique pour distinguer un homme de 1,75 m d’un chien de 80 cm. Deuxièmement, le mouvement : la marche humaine suit une trajectoire relativement linéaire et une vitesse constante, alors qu’un animal peut avoir des mouvements plus erratiques, des accélérations soudaines ou des bonds.

La fiabilité de cette classification dépend directement de la qualité du capteur thermique. Un paramètre clé est le NETD (Noise Equivalent Temperature Difference), mesuré en millikelvins (mK). Plus ce chiffre est bas, plus la caméra est capable de distinguer des différences de température infimes. Un NETD inférieur à 50 mK permet de générer une image thermique nette et contrastée, où les contours de la cible sont bien définis, facilitant le travail de l’algorithme de classification. Une résolution de capteur d’au moins 320×240 pixels est également recommandée pour que l’IA dispose de suffisamment de détails pour une analyse morphologique fiable.

Caméra UV ou Caméra IR : quel outil pour inspecter les isolateurs en verre ?

Au-delà de la surveillance, la thermographie infrarouge (IR) est un outil de diagnostic majeur en maintenance industrielle. Cependant, même dans ce domaine, il existe des technologies de « vision invisible » encore plus spécialisées. L’inspection des lignes à haute tension et de leurs isolateurs en verre ou en céramique en est un parfait exemple, où l’infrarouge seul peut ne pas suffire.

Une caméra infrarouge excelle à détecter les échauffements anormaux dus à l’effet Joule : une connexion électrique défaillante, une surcharge ou une contamination de surface qui crée une résistance et donc de la chaleur. C’est un indicateur d’une perte d’énergie et d’un risque de défaillance. Cependant, un autre phénomène dangereux peut survenir sur les isolateurs : l’effet corona. Il s’agit d’une décharge électrique causée par l’ionisation de l’air autour d’un conducteur, souvent due à un défaut d’isolement (microfissure, pollution). Cet effet ne produit quasiment pas de chaleur mais émet un rayonnement ultraviolet (UV) invisible.

Une caméra UV, ou « corona-caméra », est spécifiquement conçue pour visualiser ces émissions UV et localiser précisément les défauts d’isolement avant qu’ils ne conduisent à un arc électrique destructeur. Les deux technologies sont donc complémentaires pour un diagnostic complet, comme le montre le tableau ci-dessous.

| Technologie | Phénomène détecté | Application idéale | Distance de détection |

|---|---|---|---|

| Caméra IR | Échauffement (effet Joule) | Connexions défaillantes, surcharges | 10-50m |

| Caméra UV | Effet corona (ionisation) | Défauts d’isolement, décharges partielles | 5-30m |

| Diagnostic optimal | Utilisation complémentaire des deux technologies pour inspection complète | ||

Pourquoi une caméra standard produit-elle une image floue (« motion blur ») sur un tapis rapide ?

En vision industrielle, où des objets défilent à grande vitesse sur un tapis roulant pour le contrôle qualité, le flou de mouvement (motion blur) est un problème majeur. Une caméra standard, y compris une caméra optique, produit souvent une image déformée et illisible, rendant toute analyse impossible. Ce phénomène est principalement dû à la technologie du capteur : le Rolling Shutter (obturateur déroulant).

Un capteur Rolling Shutter ne capture pas toute l’image en un seul instant. Il la balaie, ligne de pixels par ligne de pixels, du haut vers le bas. Si l’objet se déplace rapidement pendant ce court laps de temps de balayage, le bas de l’objet ne sera pas capturé au même moment que le haut. Il en résulte une déformation caractéristique, souvent appelée « Jello effect », où les objets en mouvement apparaissent inclinés ou ondulés. Pour une lecture de code-barres ou une inspection de défauts, cette déformation est rédhibitoire.

La solution à ce problème est le Global Shutter (obturateur global). Un capteur de ce type expose et capture tous les pixels de l’image simultanément, en un seul instant. Il fige littéralement le mouvement, produisant une image nette et sans distorsion, même à très haute vitesse. Même une caméra Global Shutter de plus faible résolution sera infiniment plus efficace qu’une caméra Rolling Shutter haute résolution pour les applications rapides. C’est une autre illustration que les spécifications brutes (comme les mégapixels) sont secondaires par rapport à la technologie de capteur adaptée à l’application physique réelle.

Plan d’action : 3 solutions contre le flou de mouvement en milieu industriel

- Passer à une caméra Global Shutter : C’est la solution la plus fondamentale et la plus efficace. Prioriser la technologie de l’obturateur sur la résolution pour toute application impliquant des objets en mouvement rapide.

- Implémenter un éclairage stroboscopique : Synchroniser un flash très bref (quelques microsecondes) avec l’obturateur de la caméra permet de « figer » l’objet. Cela peut être une alternative économique pour améliorer un système existant, mais nécessite une intégration précise.

- Augmenter la vitesse d’obturation : Sur une caméra standard, réduire le temps d’exposition au minimum possible peut atténuer le flou. Cependant, cela nécessite un éclairage très intense pour compenser la perte de lumière et atteint vite ses limites.

À retenir

- La physique avant tout : Le choix technologique doit être dicté par les lois physiques (longueur d’onde, opacité des matériaux, émissivité) et non par les arguments marketing.

- L’intelligence est la clé : Une caméra thermique sans analyse vidéo intelligente n’est qu’un thermomètre. La valeur réside dans la capacité de l’IA à qualifier la menace et à éliminer les faux positifs.

- Penser en Coût Total de Possession (TCO) : Le coût d’achat est une métrique trompeuse. Intégrez la consommation électrique, la maintenance et le nombre d’équipements nécessaires pour évaluer le véritable coût d’un projet de surveillance.

Comment intégrer la thermographie dans votre plan de prévention incendie des stocks ?

L’application la plus stratégique de la thermographie va bien au-delà de la simple détection d’intrusions. Elle devient un outil proactif de prévention des risques majeurs, notamment les incendies. Dans les entrepôts stockant des matériaux à risque d’auto-combustion (batteries lithium-ion, biomasse, déchets, produits chimiques), une surveillance thermique continue est une véritable assurance-vie pour l’entreprise.

Contrairement à un détecteur de fumée qui se déclenche lorsque le sinistre a déjà commencé, une caméra thermique peut identifier le tout premier signe d’un problème : un échauffement anormal. En surveillant en permanence les zones de stockage, il est possible de définir des seuils de température critiques. Par exemple, une alerte peut être générée si un point dépasse 70°C, ou si un écart de +20°C est détecté par rapport à la température ambiante. Cette détection précoce permet d’intervenir bien avant l’apparition de fumée ou de flammes, prévenant ainsi des pertes potentiellement catastrophiques.

L’intégration de la thermographie dans un plan de prévention est une tendance de fond dans le secteur industriel. Preuve de son importance, les analyses prévoient que le marché de la surveillance de l’état des machines devrait atteindre 4,713 milliards USD d’ici 2032, la thermographie étant l’une des technologies motrices de cette croissance. Elle transforme la maintenance d’une approche réactive (« réparer quand ça casse ») à une approche prédictive (« intervenir avant que ça ne casse »).

Plan d’intégration thermographique en 5 étapes pour la prévention incendie

- Cartographier les zones à risque : Identifier et délimiter précisément les zones de stockage de matériaux sensibles (batteries, produits inflammables, stocks de biomasse) pour y concentrer la surveillance.

- Configurer les seuils d’alerte : Définir des règles d’alarme basées sur des seuils de température absolue (ex: > 70°C) et des seuils différentiels (ex: +20°C par rapport à la moyenne de la zone).

- Surveiller les équipements critiques : Étendre la surveillance aux machines, armoires électriques et convoyeurs situés à proximité des zones de stockage pour prévenir les pannes pouvant être une source d’ignition.

- Mettre en place un système d’alertes multi-niveaux : Créer une chaîne d’alerte claire : un avertissement pour le personnel sur site, une alarme pour le responsable sécurité, et une procédure d’intervention automatique (ex: déclenchement d’un système de sprinklers localisé).

- Former le personnel : Former les équipes de sécurité et de maintenance à l’interprétation des images thermiques (thermogrammes) et aux procédures d’urgence spécifiques déclenchées par une alerte thermique.

Questions fréquentes sur la thermographie en surveillance

Quels critères l’IA analyse-t-elle pour différencier humain et animal ?

L’intelligence artificielle analyse une combinaison de facteurs : la morphologie (le ratio hauteur/largeur d’une silhouette humaine est distinct de celui d’un quadrupède), la taille absolue de la signature thermique, la vitesse et le type de déplacement (une marche linéaire versus des bonds ou un mouvement erratique), ainsi que la trajectoire suivie par la source de chaleur.

Comment configurer des zones d’exclusion ?

La configuration se fait via l’interface logicielle de la caméra ou du système de gestion vidéo (VMS). Il est possible de dessiner des « masques de confidentialité » sur des zones qui ne doivent pas générer d’alertes, comme une route publique en arrière-plan. On peut également définir des lignes de franchissement virtuelles avec des filtres directionnels, pour ne déclencher une alerte que si un objet entre dans le site, et non s’il en sort.

Quelle résolution minimale pour une classification fiable ?

Plus la résolution du capteur thermique est élevée, plus l’image est détaillée et plus la classification par IA est précise. Pour une simple détection de présence, une résolution de 160×120 pixels peut suffire. Cependant, pour une classification fiable capable de distinguer un humain d’un gros animal, une résolution minimale de 320×240 pixels est fortement recommandée. Pour des analyses très fines à longue distance, les capteurs de 640×480 pixels et plus offrent des performances supérieures.